聚碳酸酯(PC)是一种性能优异的工程塑料,其独特的分子链结构赋予了材料高透明、高抗冲、 高耐热和尺寸稳定性等优异性能,因而在光学、汽车、电子、医疗等领域具有广泛的应用。在 PC 各终端消费领域中,汽车领域消费量占比达到约 16%,其中汽车车灯在经历30多年的发展完善后, 塑料化应用程度已经趋于96%以上。

车灯面罩PC 摄于奇美展台

汽车大灯PC壳体 摄于浙石化

摄于大风江宁展台

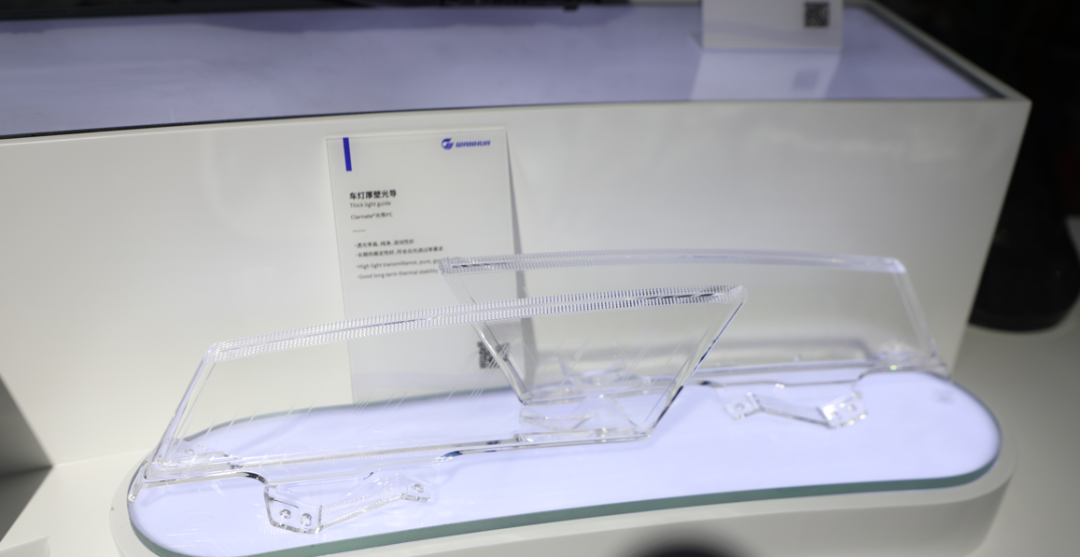

车灯厚壁光导 摄于万华化学展台

贯穿式LED尾灯 摄于罗姆化学展台

摄于三菱化学展台

科思创联合行业领先的背光模组生产商常天科技,共同推出了 LM807 车载用聚碳酸酯导光板 图源:科思创

LED 车灯用导光 PC 主要关注以下性能:配光性能、光色特性、物理性能和老化性能。(1)配光性能是指在特定空间的有效范围内各个空间区域或角度的光强分布,是车灯产品最重要的技术和质量指标。影响车灯配光性能主要因素包括两方面,其一是选材,尤其是导光材料的选择至关重要,不同的导光材料(PC 或 PMMA 等),甚至不同厂家生产的导光材料的配光性能都会有显著差异。此外车灯厂家的设计制造和生产工艺也会直接或间接影响车灯产品配光性能。

(2)我国法规要求后位灯、制动灯、后雾灯为红色,其色度特性应该满足:在马蹄形色品图内,趋黄极限 Y≤0.335,趋紫极限 Z≤0.008;转向灯为琥珀色,其色度特性应该满足:在舌形色品图内,趋黄极限 Y≤0.429 ,趋紫极限 Y≥0.398,趋白极限 Z≤0.007。因此导光级 PC 在具有极高透光率的前提下,对光色特性也有极高的要求,偏黄或者偏蓝(加入色粉调色)都会影响车灯的光色特性。

(3)车灯一般要求满足 GB/T10485—1989 《汽车和挂车外部照明和信号装置基本环境试验》中对灯具的各种试验要求:整灯的振动试验、冲击试验、强度试验、防水试验、气密性试验。

(4)车灯长期使用后出现老化现象,具体表现为颜色变化、强度下降、气密性变差等。因此,一般会测试整灯的高温、低温、湿热、温度/ 湿度组合循环、冰水冲击、盐雾、热冲击、光源辐照试验、连续点灯、气体腐蚀等的老化性能。

基于导光级 PC 的特殊性能要求,生产过程中主要存在以下难点:

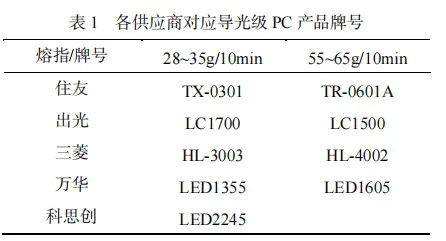

近年来,国内企业快速发展,其中代表企业万华化学依托自身成熟的界面缩聚光气法合成工艺,已成长为一家具有完整的酚酮-双酚A-PC产业链的PC供应商,公司针对导光级PC性能特性,分别开发了35熔指和60熔指的导光级PC专用料LED1355 和 LED1605。

车灯面罩级聚碳酸酯Clarnate ® 图源:万华

本文主要研究了不同厂家导光级PC材料在颜色、力学性能及老化性能方面的差异,该研究结果对于导光级PC的性能持续优化和下游客户的选材,具有一定的指导意义。

2.1 研究方法

(1)原材料(主要) PC-1#:LED1355,光气法(界面缩聚法)制造,熔指为 30~36g/10min,万华化学集团股份有限公司;PC-2#:光气法(界面缩聚法)制造,熔指为 30~36g/10min,市售产品;PC-3#:LED1605,光气法(界面缩聚法)制造,熔指为 55~65g/10min,万华化学集团股份有限公司;PC-4#:光气法(界面缩聚法)制造,熔指为 55~65g/10min,市售产品。

(2)设备与仪器(主要) 双螺杆挤出机:CTE35-Plus,南京科倍隆机械有限公司;注塑机:MA1200Ⅲ/400,海天塑机集团有限公司;色差仪:Ultra Scan Pro,美国 Hunter Lab 公司;透光率雾度仪:haze-gardi,德国 BYK 公司;冲击强度测试仪:HIT25P,德国 Zwick 公 司;万能材料测试仪:Z010,德国 Zwick 公司;熔指仪:MI40,德国 GOTTFERT 公司。

(3)注塑工艺将导光级 PC 粒料于 120℃下干燥 4h 后,用注塑机注射成型获得ISO标准尺寸的力学、色板等试样,注塑温度为 300℃,耐热停留时间为 10min, 注塑压力、速度根据导光级 PC 的加工流动性调整到合理值。

(4)性能测试将注射成型获得的试样在 ISO 291 规定的二级标准环境(23±2)℃、(50±10)RH%条件下进行相应时间的状态调节,并在该标准环境下进行以下性能的测试:

2.2 结果与讨论

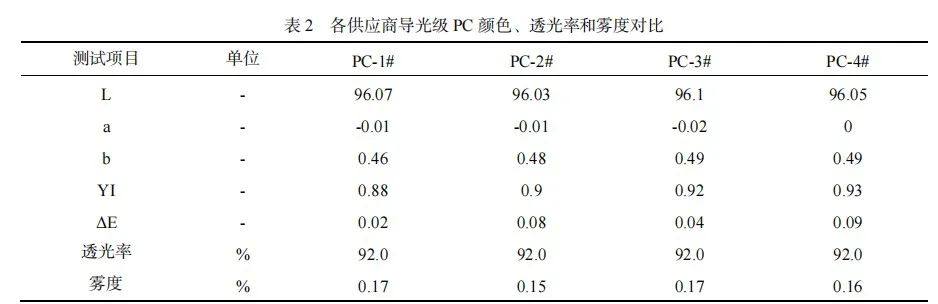

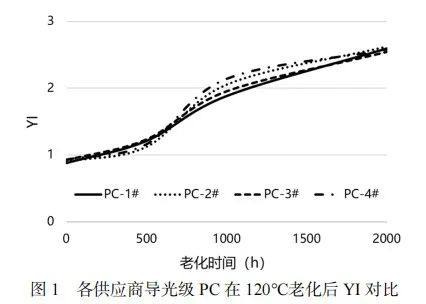

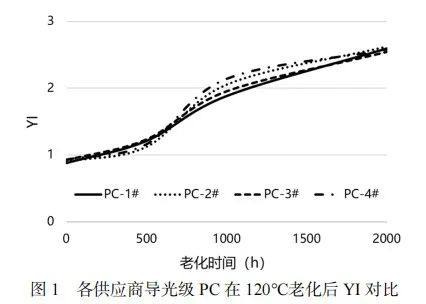

表 2 和表 3 是各供应商导光级 PC 产品在相同加工条件下 3mm 试片的颜色、透光率、雾度、熔指和力学性能的对比结果。图 1 是各供应商导光级 PC 产品在 120℃热氧老化 500、1000、2000h 后 YI (黄色指数)的对比结果。

由表 2、表 3 和图 1 可知,各供应商导光级 PC 产品在颜色、透光率、雾度、熔指、力学和老化性能方面均基本相当,万华化学的导光 PC 的耐热性能优于测试中的其他市售产品。此外,与 LED1355 相比, LED1605 具有更高的流动性,但冲击性能有所下降,因此,制造商在车灯结构设计和选材时也需进行综合评估。

随着车灯一体化、轻型化、薄型化、美观化的发展,导光级PC的市场需求量仍会持续增长。万华化学作为国内企业的代表,依托其自身成熟的界面缩聚光气法合成工艺,已成长为一家具有完整的酚酮-双酚 A-PC 产业链的 PC 供应商,其开发的 35 和 60 熔指的导光级 PC 专用料 LED1355 和 LED1605 各项性能已与进口市售竞品相当,并填补了导光级 PC 市场的国内空白。未来在汽车车灯领域,国产聚碳酸酯材料将迎来更广阔的发展空间。

原文始发于微信公众号(艾邦高分子):汽车用导光级聚碳酸酯(PC)及其性能研究