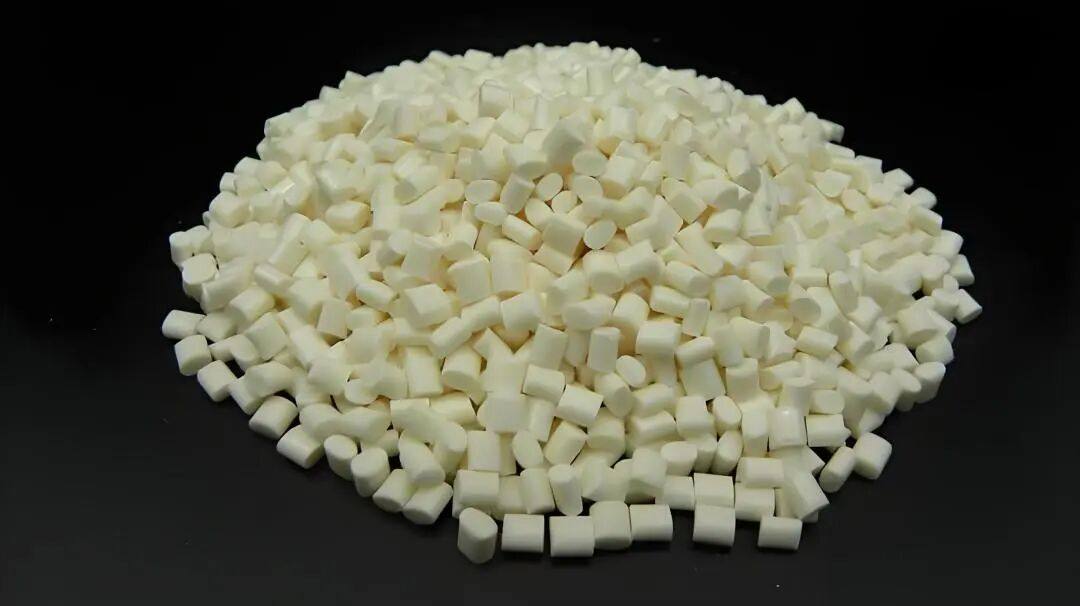

PC/ABS合金(聚碳酸酯/丙烯腈-丁二烯-苯乙烯共聚物合金)是一种高性能工程塑料,结合了PC的高强度、耐热性和抗冲击性,以及ABS的易加工性和成本优势。

PC/ABS在保留了PC的优良机械性能和耐热性的同时,进一步改善了成型加工性能。它的韧性更佳,且耐冲击性和耐划伤性更强,在成型加工过程中也更加容易。因此,PC/ABS通常用于家电外壳、汽车内饰件等对外观和手感有更高要求的产品。

PC/ABS的优点

①综合性能平衡

抗冲击性 & 刚性:结合PC的高抗冲击性和ABS的刚性,在碰撞场景中表现优异(如汽车内饰件)。

②耐热性提升

耐热性提升:相比ABS,热变形温度提高,可耐受短期高温(如电子设备散热环境)。

③加工性能优化

流动性改善:相比纯PC,PC/ABS更易注塑成型,减少内应力导致的翘曲问题。

④无需严格干燥

加工条件比纯PC宽松(但仍需适当干燥处理)。

图片来源于网络

⑤成本效益

通过ABS的加入降低纯PC的高成本,同时保留关键性能,适用于大批量生产(如家电外壳)。

⑥表面处理优势

高光泽度表面可直接进行喷涂、UV涂层或金属化处理(如手机中框、笔记本电脑外壳)。

⑦阻燃环保性

易于实现无卤阻燃(UL94 V0级),满足RoHS等环保法规(如充电器外壳)。

⑧耐疲劳性

长期机械载荷下性能稳定,适合需频繁开合的部件(如汽车手套箱卡扣)。

PC/ABS的应用场景

在新能源汽车领域,轻量化、安全性、耐高温和环保等需求推动了PC/ABS合金的广泛应用。以下是其主要应用场景和优势:

1. 汽车内饰件

应用领域:仪表盘、中控台、门板、方向盘组件、装饰条等。

优势:

轻量化:相比金属材料,PC/ABS合金可显著降低部件重量,提升新能源汽车的续航能力。

耐高温性:可耐受高温环境(长期使用温度可达100–120°C),适应车内电子设备发热场景。

表面处理性能:易于喷涂、电镀或IMD(模内装饰)工艺,满足内饰件的美观和触感需求。

抗冲击性:提升碰撞安全性,减少脆性断裂风险。

图片来源于网络

2. 充电设备部件

应用领域:充电枪外壳、充电插座、电池连接器等。

优势:

阻燃性:通过UL94 V-0或V-1阻燃等级认证,满足新能源汽车充电设备的高安全性要求。

绝缘性能:优异的电绝缘性,保障高压充电场景下的安全。

耐老化性:长期暴露在户外环境中仍能保持稳定性能(抗UV、耐湿热)。

图片来源于网络

3. 电池系统组件

应用领域:电池模组支架、电池壳体、BMS(电池管理系统)外壳等。

优势:

耐化学性:抵抗电解液、冷却液等化学物质的腐蚀。

尺寸稳定性:在高低温循环环境下保持结构稳定性,避免变形。

轻量化设计:替代金属材料,降低电池系统整体重量。

图片来源于网络

4. 外饰与照明系统

应用领域:车灯透镜、格栅、车身装饰件等。

优势:

透光性:PC组分提供高透光率,适用于车灯透镜。

耐候性:抗紫外线、耐黄变,长期暴露在户外仍保持外观品质。

抗冲击性:减少石子撞击或轻微碰撞导致的破损。

图片来源于网络

5. 电子电气部件

应用领域:车载充电器(OBC)外壳、传感器壳体、线束连接器等。

优势:

电磁屏蔽性能:通过添加导电填料,可满足电子部件的EMI屏蔽需求。

加工灵活性:适用于薄壁化、复杂结构设计,满足小型化、集成化趋势。

图片来源于网络

PC/ABS的核心优势

轻量化:密度低(约1.1–1.2 g/cm³),助力新能源汽车减重。

综合性能平衡:耐热性、抗冲击性、阻燃性、加工性均衡,适应严苛工况。

成本效益:相比纯PC或其他高端工程塑料,成本更低且易于规模化生产。

环保兼容性:符合RoHS、REACH等法规,支持可回收设计。