随着轻量化、高强度、可回收成为高端制造领域的核心需求,热塑性碳纤维复合材料凭借优异的抗冲击性、耐化学腐蚀性和可回收特性,正逐步取代传统热固性碳纤维复合材料,可用于航空航天、汽车工业、轨道交通、医疗器械、运动休闲等领域。

航空航天:用于低空飞行器、飞机制造;如飞机机身、机翼、结构件,能有效减轻结构重量,提升装备性能; 汽车工业:可制造汽车发动机的零部件、车身框架等,提升零件强度,同时实现轻量化设计,降低能耗; 电子领域:能用于制造具有特殊要求的电子封装部件; 医疗领域:可制造定制化的医疗植入物,满足生物相容性和力学性能要求。

在这个转型过程中,超声波凭借其高效、精准、绿色等优势,通过焊接、裁切及检测等技术,赋能高端制造领域碳纤维复合材料的创新应用。

在航空航天领域,热塑性碳纤维复合材料(CFRTP)凭借其轻量化、高强度、耐高温及可回收的特性,已成为飞机制造的核心材料。在航空航天的空间环境下,传统连接方式暴露出诸多短板。比如有机胶黏剂在真空环境下会发生释气现象,降低连接强度;使用机械连接的金属紧固件不仅会因为增重而增加成本,而且其接触界面在温度循环中易产生电化学腐蚀和应力集中,存在安全风险。

超声波焊接技术突破了传统连接方式的局限,非常适合焊接热塑性碳纤维复合材料。 超声波焊接的工作原理是通过高频机械振动,在焊接界面产生摩擦热与黏弹性热,使热塑性树脂达到熔融状态,在压力作用下实现分子链相互扩散,冷却后形成整体性连接。

与传统连接方式相比,超声波焊接技术“无胶黏”、“无铆钉”,在极端温变环境中仍可保持接头的可靠连接,应用前景十分广泛。

紧跟市场需求,国内超声波上市龙头企业——骄成超声(股票代码:688392)研发出面向热塑性复合材料的超声波焊接/增材复合制造设备,将焊接与增材技术结合为一体,可实现热塑性复合材料之间、金属与热塑性复合材料的连接,可用于复杂高精度构件的加工与增材制造。 骄成超声推出了灵活的焊接解决方案,可提供单机、自动化焊接站、点焊、连续焊等方案,以满足科研院所、高校、工厂规模化量产等不同需求,进一步拓宽了超声波焊接技术在复合材料领域的应用边界。

▲ 热塑复材超声点焊及连续焊接演示 ▲

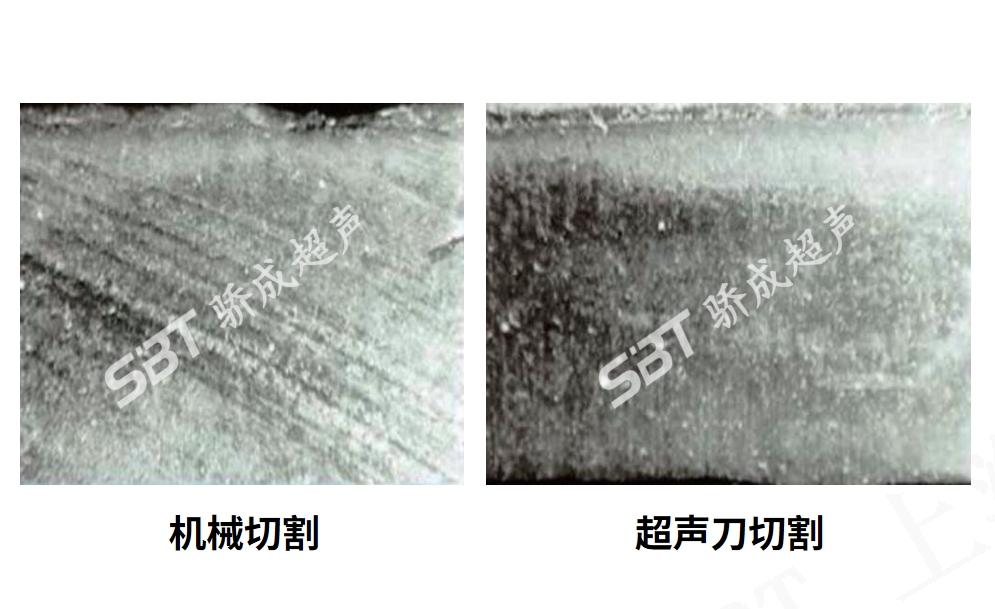

碳纤维复合材料质地特殊,传统裁切方式会产生很多碎屑,边缘易起毛,不仅影响产品精度,还可能造成材料浪费。

超声波裁切技术彻底解决了这一难题,其核心原理是利用 20kHz-40kHz的高频机械振动,使裁切刀具与材料接触时产生摩擦热和机械应力,在高效切割的同时,确保边缘整齐光滑。 相较于传统工艺,超声波裁切优势显著:一方面,高精度特性满足了航空航天零部件、电子封装件等对尺寸精度的严苛要求,切割误差可控制在极小范围;另一方面,能大幅减少碎屑产生,保持加工环境清洁,尤其适用于医疗植入物等对卫生条件要求极高的场景。更关键的是,其 “切削力小、热量小、形变低” 的特点,可最大程度减少裁切过程对碳纤维复合材料内部结构的损伤,避免因加工导致的性能衰减。 可根据客户需求以及实际应用场景进行不同裁刀的定制

骄成超声的超声波加工系统,结构紧凑,安装方便,易于集成,展现出强大的适应性与专业性。 ▲碳纤维复材超声波裁切演示▲

碳纤维复合材料的应用场景对安全性和可靠性要求极高,任何微小的内部缺陷都可能引发严重后果。超声波检测技术凭借其无损伤、高精度的优势,成为保障碳纤维复合材料质量的关键手段。

骄成超声自主研发的多轴超声波扫描检测系统(多轴超声波C扫描),集成AI算法与高频超声技术,实现对复合材料内部缺陷的精准识别与智能判读。

智能算法赋能:基于深度学习模型,系统可自动识别分层、气孔、纤维断裂等多种缺陷类型;

多维度成像:通过相控阵探头与多通道同步扫描技术,提升检测效率。 ////

骄成超声在超声波技术领域的深耕与创新,不仅获得了市场的广泛认可,更凭借硬核技术实力斩获多项重要项目。

近日,骄成超声成功获得头部飞机制造公司订单,充分彰显了国产超声波龙头的技术平台优势,标志着公司的超声波技术在飞机制造领域的应用得到了权威认可。。

从焊接增材的创新突破,到超声波裁切的精准高效,再到检测技术的质量守护,骄成超声以全方位的超声波技术解决方案,为复合材料的应用赋能。

未来,骄成超声将持续深化与航空制造商的合作,深耕超声波技术在复合材料领域的创新应用,助力大飞机、低空经济、汽车工业等高端制造业高质量发展。