近年来,以热塑性树脂为基体的纤维增强热塑性复合材料发展迅猛,在世界范围内正掀起一股研究开发此类高性能复合材料的高潮。热塑性复合材料是指以热塑性聚合物(如聚乙(PE)、聚酰胺(PA)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)、聚醚酮酮(PEKK)和聚醚醚酮(PEEK)等为基体,以各种连续/不连续纤维(如碳纤维、玻璃纤维、芳纶纤维等)为增强材料而制成的复合材料。

1.1 热塑性基体

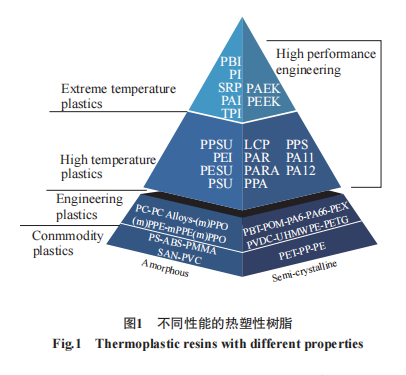

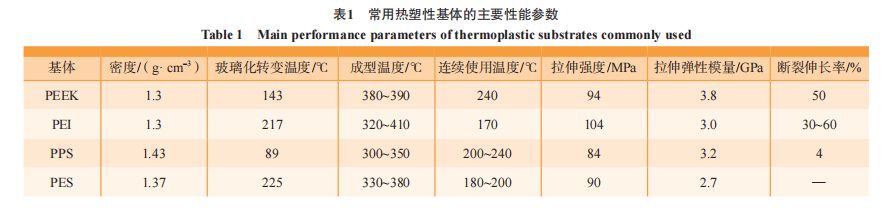

热塑性树脂根据力学性能和耐温等级的不同可按照图1进行分类。目前应用到航空领域的热塑性树脂主要是耐高温、高性能的树脂基体,包括PEEK、PPS 和 PEI。其中,无定形的PEI 由于具有更低的加工温度及加工成本,比半结晶的 PPS 及高成型温度的PEEK在飞机结构上的应用更多。常用热塑性基体的主要性能参数如表1所示。与热固性树脂相比,热塑性树脂具有更好的力学性能和化学耐腐蚀性、更高的使用温度、高比强度和硬度、优异的断裂韧性和损伤容限、优良的耐疲劳性能、能够模塑成型复杂几何形状和结构、可调的导热性、可回收性、在恶劣环境的稳定性好、可重复成型、可焊接和修补等特点。由热塑性树脂与增强材料组成的复合材料具有耐久性、高韧性、高抗冲击和损伤容限;纤维预浸料不必再低温存放,无限预浸料存储期;成型周期短、可焊接、生产效率高、易修复;废品可回收再利用;产品设计自由度大,可制成复杂形状、成型适应性广等众多优点。 1.2 增强材料

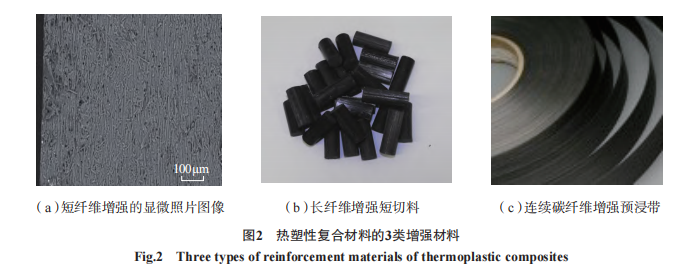

热塑性复合材料性能不仅取决于树脂、增强纤维的性能,还与纤维的增强方式密切相关,热塑性复合材料的纤维增强方式有短纤维增强、长纤维增强和连续纤维增强3种基本形式,如图2所示。 1.2.1 短纤维增强

一般来说,短纤维增强纤维的长度为 0.2~0.6mm,由于大多数纤维的直径小于70μm,所以短纤维看起来更像是粉末。短纤维增强热塑性塑料一般将纤维混合到熔融热塑性塑料中制造。基质中的纤维长度和随机取向使得实现良好的润湿相对容易,与长纤维和连续纤维增强材料相比,短纤维复合材料最容易制造,但机械性能改善最小。短纤维复合材料倾向于通过模塑或挤出方法形成最终部件,因为短纤维对流动性影响较小。

1.2.2 长纤维增强

长纤维增强复合材料的纤维长度一般约 20mm,通常采用连续纤维浸润树脂后切割成一定的长度后制备。一般使用的工艺是拉挤成型工艺,即通过特殊的成型模具拉伸纤维和热塑性树脂混合的连续粗纱产生。过程中模具加热和加压熔化树脂材料,并使其在纤维周围流动,确保适当的润湿,完成后将充分混合的纤维冷却,然后切割成所需的长度。为了制成最终部件,长纤维增强复合材料短切料通常用于压塑或挤压成型工艺,将短切料放入模具中,模具被加热和加压。因为较长的纤维抑制流动使其难以填充模具的所有部分,因此制造工艺相对困难,然而相比短纤维增强,对机械性能的提升更加明显。目前,长纤维增强 PEEK 热塑性复合材料通过 FDM 打印成型的结构性能可达到 200MPa 以上 , 模量能够达到20GPa以上,通过注塑成型性能会更好。

1.2.3 连续纤维增强

连续纤维增强复合材料中的纤维是“连续的”,长度从几米到几千米不等,连续纤维复合材料一般主要提供层压板、预浸带或编织物等,通过用所需的热塑性基体浸渍连续纤维形成。其中,连续纤维复合预浸带厚度为0.127~0.762mm,宽度为 1.6mm 至上百毫米,通常使用较宽的预浸带切割成所需宽度用于最终加工。纤维长度对于复合材料的性能影响很大,基本上是纤维长度越长,越有利于材料性能的提高,纤维长度对复合材料强度的贡献可以从两个方面来理解: (1)在小于临界长度情况下,随着纤维长度的增加,其与树脂的界面面积增大,复合材料断裂时,纤维从树脂中抽出的阻力增大,从而提高了承受载荷的能力; (2)在部分纤维长度达到临界长度情况下,当复合材料断裂时伴随着更多纤维的断裂,同样使承受载荷的能力提高。

国外航空航天工业已经大量使用热塑性复合材料,从碳纤维 /PEEK 的 F–22 起落架舱门、油箱口盖,到A380碳纤维 /PPS 机翼前缘、翼肋、连接角片、方向舵、起落架桁条以及碳纤维 /PEI 夹层结构、货仓壁板、机身结构、声学结构、航天卫星结构等各领域都在大规模使用。

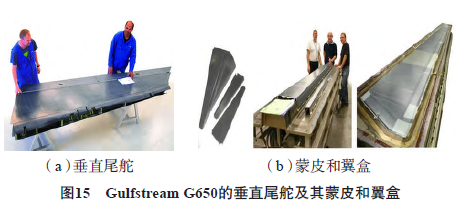

2.1 G650的垂直尾舵

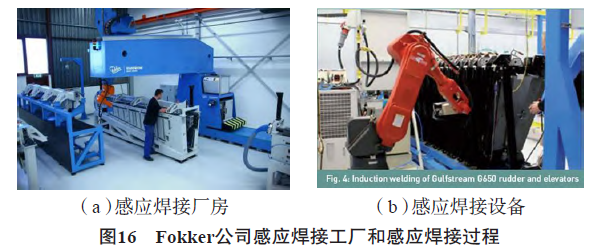

热塑性复合材料在湾流 G650 公务机上的应用对热塑性复合材料应用是一个里程碑,压力隔框肋板使用了碳纤维 /PEI 材料,方向舵和升降舵都使用了碳纤维/ PPS 材料。如图15所示,湾流 G650 尾舵由 Fokker航空公司制造,筋骨与梁均采用 TenCate 公司碳纤维/ PPS 热塑性复合材料压板(RTL)热压成型,连接铰链采用钛合金 3D 打印制造。面板与肋、梁采用 KVE 公司的感应焊接技术焊接为整体结构,焊接过程能够实现自动化,如图16所示,一次性将3组肋与3组梁焊接到蒙皮。复合材料与金属界面的连接采用铆接和螺栓方式,标志着民机主控制面采用热塑性复合材料的时代已经到来。方向舵和升降舵的碳纤维/PPS多肋结构比常规的碳纤维/环氧三明治结构轻10%、便宜20%,利用先进的感应焊接技术替代胶接和铆接是一个重要的成本削减因素。 2.2 空客飞机

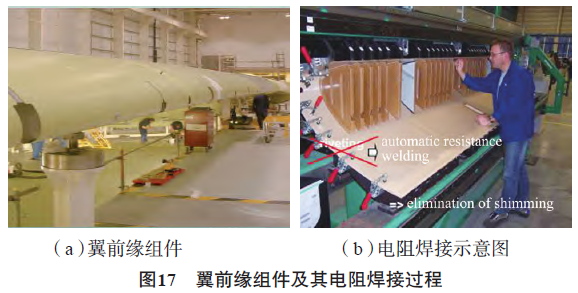

A380 研制过程中前所未有的规模以及严格的重量目标,使其大量采用热塑性复合材料。A380 翼前缘采用了PPS热塑性复合材料,每个A380包括16个前缘组件,每个组件3~4m,每个组件包括前缘蒙皮与内部加强筋条。得益于 Stork Fokker 第 2 代电阻焊接技术的发展,通过优化焊接网改善温度分布,更加完善的焊接工具与优化的焊接接头使得焊接剥离强度更高,因此在A380 前缘设计工程中,通过前缘内部加强筋条的优化,最终减少了筋条数量,减轻了 20% 以上的质量。

其中,翼前缘蒙皮采用自动铺放成型技术,而加强筋与肋采用玻璃纤维/PPS 薄膜“半预浸料”层压板(每块板由 5 层预浸料组成)热压成形。通过电阻焊接技术将筋条与蒙皮焊接在一起形成前缘组件,然后组件之间通过机械连接形成整个机翼,前缘组件及电阻焊接过程如图17所示。

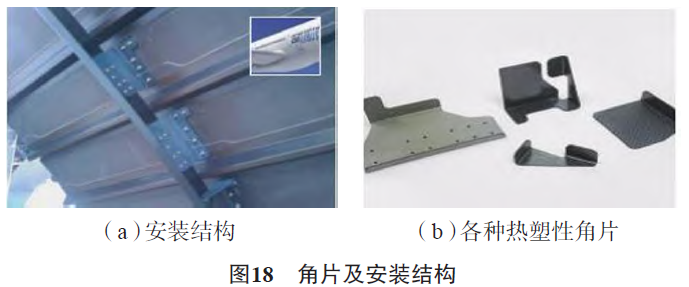

A380 发动机塔架盖由 Daher 公司使用碳纤维 /PPS层压板热压成形,A380两台发动机共含50个塔架盖面板。Daher–Socata 工厂为新一代空客飞机 A350XWB提供最多的热塑性复合材料构件为机身与加强筋连接的角片。角片形状多种多样,但是一般各方向尺寸均小于 203mm,如图 18 所示。大部分角片材料为TenCate 提供的层压板预浸料碳纤维 / PPS, 还有部分Daher–Socata 公司生产的碳纤维 / PEEK。所有角片采用加热、转移、冲压成型的完全自动化生产,每架飞机大致需要 8000 个。空客计划每月生产不少于 10 架该型飞机,Daher–Socata 公司为其每月生产 15000 个。

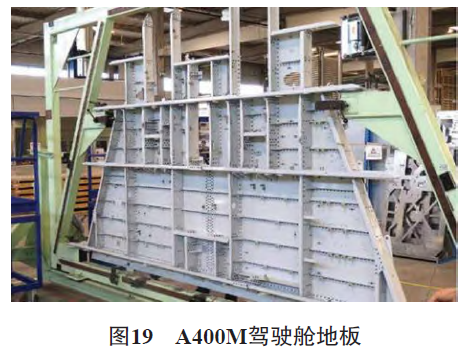

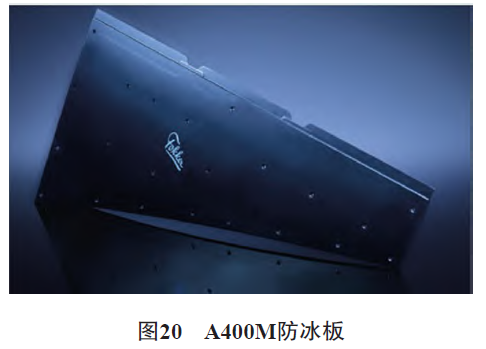

Daher–Socata 工厂制造的最大的热塑性结构件是A400M军用运输机的驾驶舱地板,尺寸为 3.048m×3.048m,如图19所示,由250个热塑性复合材料零件通过金属紧固件装配而成,目前正在探讨通过焊接来替代紧固件,实现节省重量、降低成本的目标。目前热塑性复合材料最大问题是材料成本问题,该厂已经与 Cytec工业和 TenCate 以及日本的其他供应商合作,商讨降低高性能热塑性复合材料成本,提高应用比例问题。此外,空客 A400M 军用运输机为了保护机身侧面与螺旋桨尖端不受来自螺旋桨撞击的大块冰块造成的损坏,设置了防冰板,其采用玻璃纤维增强 PPS 热塑性复合材料制造而成,具有优异的抗冲击性和非常好的耐化学性(除冰和液压 / 去污液),如图20所示。 2.3 Arches Box TP 热塑性复合材料示范结构

2017 年,STELIA Aerospace 公司在巴黎国际航展上展示了其热塑性复合材料创新项目 Arches Box TP的最新成果,如图21所示。

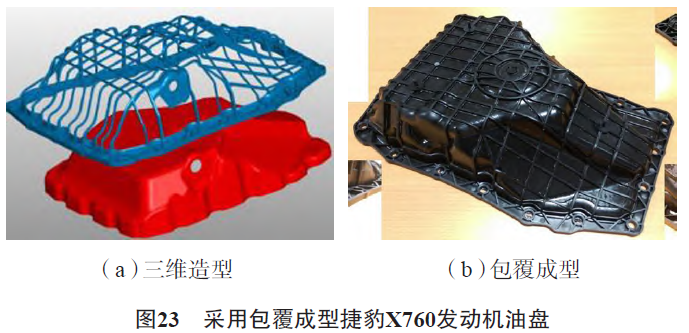

STELIA Aerospace 公司作为航空结构领域的重要参与者,为了能够更好地满足客户需求,在下一代单通道飞机机身上使用热塑性复合材料,STELIA Aerospace公司联合 Porcher Industries、AVIACOMP、CETIM等公司开展了在 CORAC 平台内的 Arches Box TP 项目 (2015~2017 年),两年内投入了数百万欧元,并开发了个通用的热塑性复合材料示范结构,可以在实际的工业环境中对其中涉及的技术进行内部评估。该项目涉及的热塑性树脂包括高性能的 PEEK、PEKK、PPS 等,主要验证技术及其示意图如表 3 所示。 2.4 NASA航天器(SMAP)的网状反射器

2015 年美国宇航局发射的全球土壤水分测量航天器(SMAP),如图 22 所示,大量使用了热塑性复合材料。该航天器的可展开网状反射器由诺斯罗普 · 格鲁曼 公司 Astro Aerospace 采用 TenCate 热塑性复合材料制造而成。该反射器为抛物面形状设计,φ6m,包括一个圆形碳纤维增强塑料(CFRP)桁架,表面附上金属加强网,反射体由具有高刚度和强度的芳纶强化 PEI 拉挤成型制成,通过超声波点焊焊接在其交叉点加强网上,实现了轻量化、高强度、耐疲劳的特性。 2.5 其他领域 目前,除了航空航天领域,热塑性复合材料在汽车行业、石油化工行业等也有使用,尤其是汽车行业,是热塑性复合材料大规模使用的重要领域,目前LFT(Long fifiber reinforced thermoplastics)已在汽车防撞梁、前端模块、仪表盘骨架、车门中间承载板、电瓶箱、座椅骨架板、备胎仓以及车底部护板等结构件和半结构件中得到广泛应用。如图 23 和 24 所示,捷豹 X760 发动机油盘、BMW 汽车车门与前引擎盖均使用热塑性复合材料。此外,澳大利亚一家碳纤维技术公司在 2012 年美国拉斯维加斯举行的国际汽车零配件展览会(SEMA)上推出的世界上第 1 个整体式碳纤维轮毂,这种 CR–9碳纤维轮毂每个仅重 6.81~8.17kg,其质量比合金轮毂轻 40%~50%。Smart 公司的全塑复合材料车轮采用长纤维增强聚酰胺热塑性复合材料,通过注塑成型工艺制备。无论从加工成本还是成型效率来讲,这种热塑性复合材料的注塑成型都更具优势。

热塑性复合材料在国外已经开始成规模使用,以TenCate、Victrex 等为代表的材料提供商,以 Automated Dynamics 为代表的自动化装备提供商,以 KVE、TPRC、FOKKER 等为代表的制造研究单位,以空客、波音等为代表的航空应用企业,已经成体系发展,技术日益完善。目前热塑性复合材料发展面临的主要挑战与研究方向有以下 5 个方面。

(1)提高主承力结构应用比例。当前国外热塑性复合材料多数用于次承力结构,主承力结构应用相对较少。根据欧盟启动的热塑性经济可承受性航空主结构(TAPAS)项目,将进一步增加热塑性复合材料在当前和未来飞机上的应用比例,尤其是下一代飞机机身等主承力结构中的应用。

(2)降低以 PEEK 为代表的高性能热塑性复合材料原材料成本。目前,PEEK 等高性能树脂熔点温度高、黏性大、预浸料制作工艺复杂是造成原材料成本高的主要原因。主要通过优化制造成型工艺和与客户合作提高产量来降低成本,以及开发新的质优价廉的材料(如PAEK)等。

(3)大规模应用的挑战(如汽车行业)。如何大规模生产质量可靠无缺陷的产品即生产过程的可靠性、稳健性;成熟完善的供应链系统的建设;整个生产流程的成本控制问题,如车间改造、自动化生产线的建立、原材料贮存等;基于不同热塑性复合材料的性能特点的设计水平提升等。

(4)完善成型工艺。对于自动铺放原位固化工艺,尤其是高性能热塑性树脂复合材料,主要通过优化工艺、改善加热方法(如 PEEK 基复合材料铺放温度需达到400℃级别)等提高铺放速度。对于包覆成型,继续提高注射成型与冲压件之间的界面结合强度等。对于焊接工艺(电阻焊接和感应焊接),主要是完善焊接元件及工艺,减小甚至消除因工艺方法产生的界面残留物,提高焊接性能,并继续开发适宜 PEEK 等高性能产品的焊接单元,完善新的焊接技术。

(5)加强回收利用技术发展。通过热塑性复合材料废品的回收处理,进行二次加工成型,以及经济评估。

//////////

原文始发于微信公众号(艾邦复合材料网):国外热塑性复合材料工程应用现状