热塑性聚氨酯(简称TPU)弹性体是由硬链段与软链段交互嵌段共聚形成的线型聚合物。TPU拥有抗拉、耐磨和耐热等物理性能、类似于橡胶的弹性,且TPU能以热塑性材料的加工工艺,比如注塑、挤出、吹塑、压延以及搪塑等方式进行加工。

上海联景TPU

TPU的开发和商业化可以追溯到上世纪50年代。1950年,BFGoodrich公司的Schollenberger等人开始研制TPU,经多次改良,Goodrich公司(现为Lubrizol公司)于1961年正式推出以EstaneVc为代表的商品化TPU产品。上世纪90年代,随着外资TPU生产企业在中国投资建厂,我国TPU工业开始起步并逐步发展。

进入21世纪,在市场需求增长(主要是PVC和橡胶的替代)、自主TPU生产工艺提升、国产上游原材料供应逐步稳定以及下游加工工艺改善等多重因素的积极推动下,中国TPU的产销年复合增长率达到10%以上。随着用量增长,TPU已成为材料行业重要组成部分,其主要应用于鞋材、3C护套、管材以及薄膜等领域。

美联新材TPU应用于鞋材、薄膜等领域

得益于优异的产品性能,TPU的应用领域不断扩大,包括日常消费品、建筑、医疗、军工、汽车、农业等众多领域。新产品新应用也层出不穷,比如大口径软管(页岩气开采)、新能源汽车充电线、超临界发泡工艺制备的发泡TPU(ETPU)运动鞋中底、隐形牙套等。本综述将分5个方面介绍近几年TPU的应用进展。

1.超临界发泡E-TPU

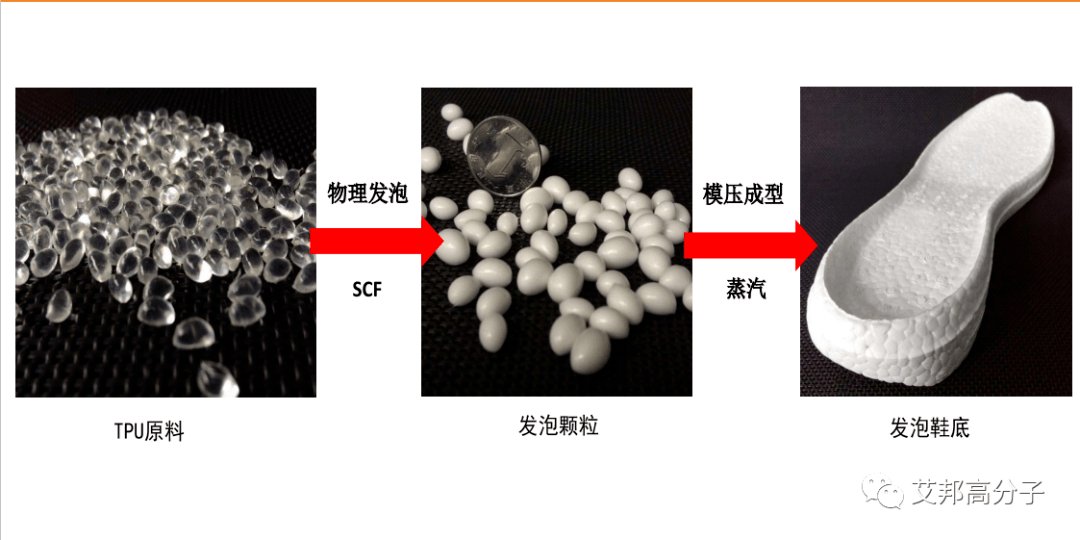

超临界发泡ETPU的工艺路线可分为高压釜发泡、连续挤出发泡和注塑发泡3种。

顺祥新材

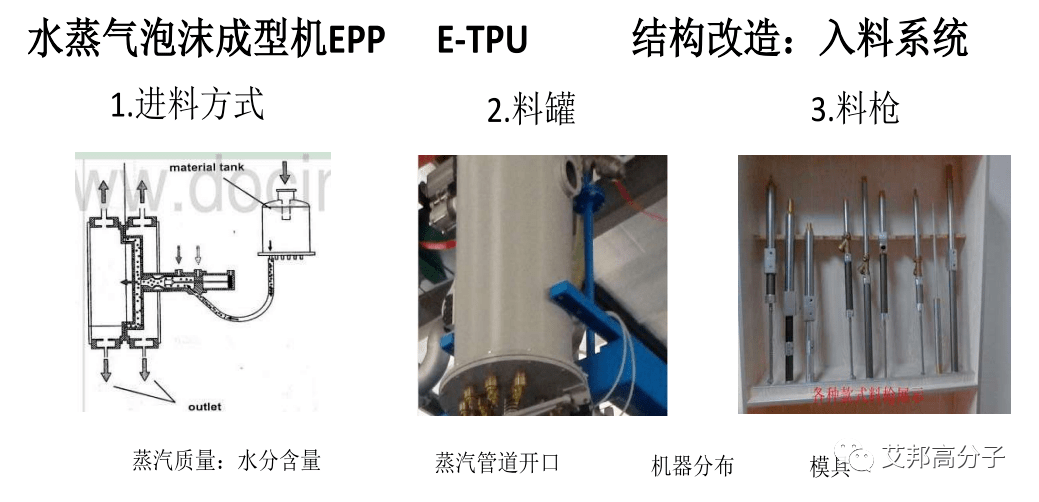

早在1993年,BASF公司的Fischer等公开了一种高压釜发泡制备ETPU粒子的技术。2006年,Prissok等使用邵A硬度44~84的聚醚型TPU,以超临界CO₂等作为发泡剂,制得微孔发泡TPU颗粒。这些发泡颗粒填充到模具后,往模具中通入水蒸气,冷却后可以得到具有模具形状的发泡TPU制品,水蒸气成型技术使超临界发泡ETPU颗粒的商业化成为可能。

2012年德国阿迪达斯公司与巴斯夫公司联合开发了以发泡TPU(商品名为infinergy)为中底材料的跑鞋品牌EnergyBoost。由于采用邵A硬度80~85的聚醚型TPU为基材,相较于EVA中底,发泡TPU中底在0℃以下的环境中仍能保持良好的弹性和柔软度,使穿着舒适度得到提升,受到市场广泛认可。

阿迪达斯“Boost”中的 Infinergy® 图源:巴斯夫

朱沛津等研究了水和CO₂作为共发泡剂对TPU发泡的影响,在不加水的情况下,TPU发泡颗粒的泡孔结构呈现边缘泡孔直径小、中间泡孔直径大的特点,并在靠近边缘的位置有一层不发泡的边缘层。随着加水量的增加,TPU颗粒的边缘层厚度明显降低,泡孔直径整体上增大,泡孔壁厚变薄,发泡倍率增大;但如果加入过量水,则会出现泡孔塌陷和合并的现象。

朱桐玉研究了超临界CO₂和N₂混合发泡剂对TPU发泡的影响。当CO₂比例增大时,材料发泡所需要的温度降低。ETPU的泡孔尺寸明显变小变均匀,泡孔壁更薄,泡孔密度增大。同时ETPU熔点降低,熔程变宽,熔融焓略微增大,其蒸汽成型的结合质量较好,成型的ETPU拉伸强度、撕裂与剥离撕裂强度增大。

而随着发泡气体组分中N2的比例增大,ETPU在熟化过程中尺寸稳定性增强,收缩率减小,制品的压缩永久变形率也逐渐减小。此外,同样条件下,发泡剂选用混合气体比如50%CO₂-50%N₂或25%CO₂-75%N₂可以制备密度较低的ETPU。

刘俊霞研究了超临界CO₂作为发泡剂对聚醚型、聚己内酯型和聚碳酸酯型TPU进行发泡制备ETPU。研究表明,泡沫的发泡倍率主要由温度决定,而泡孔大小和密度主要由CO₂压力决定。相同条件下,聚己内酯型TPU泡沫的泡孔均值最小,聚醚型TPU泡沫的泡孔均值最大,而聚碳酸酯型TPU所需的发泡温度明显高于其它两种TPU。力学性能测试表明,泡沫强度随着发泡倍率的增加而显著下降,同时泡沫回弹性变好。

随着ETPU中底在鞋材应用的推广,鞋厂对中底要求有更低的密度和更高的反弹性能。安踏(中国)有限公司通过对TPU进行改性,引入了聚酯弹性体、聚酰胺弹性体等材料,将改性TPU颗粒发泡,再通过蒸汽成型制作ETPU复合中底鞋材,其成型鞋底的密度可以低至0.1g/cm3。

尼龙弹性体

目前商业化的超临界发泡ETPU主要是高压釜发泡工艺。影响高压釜发泡效果的因素大致有以下4个方面:发泡剂、发泡温度、超临界流体压力以及TPU类型和熔点、硬度等物理性能。

方阳等发明了一种吸热型发泡剂与少量超临界N2通过单螺杆混合,经水下环切制得自结皮TPU发泡颗粒的方法。在蒸汽成型时自结皮ETPU颗粒之间的粘结力较大,制品具有较好的力学性能。

连续挤出工艺所需要的发泡剂用量远少于高压釜发泡工艺,其生产效率较高,产品质量较稳定,但对设备和工艺的要求较高,而高压釜发泡所得ETPU粒子反弹性能较高,密度较低。两种工艺各有特点,为超临界发泡ETPU的主要生产工艺。

此外,TPU颗粒还可以利用注塑机和超临界流体直接注塑发泡。张湘汉等使用超临界发泡系统与注塑机连接,在注塑机熔融TPU时加入超临界N2,再将混合物注入模具中发泡成型,发现材料密度从1.189g/cm3下降到0.396g/cm3,其硬度、断裂伸长率和杨氏模量均有下降,回弹率从25%提高到38%。

ETPU鞋中底

NewBalance公司在其N2系列慢跑鞋中使用了超临界注塑发泡TPU作为鞋中底的缓冲部件。

近年来,随着超临界发泡技术的进步,TPU发泡颗粒做得更轻、更有弹性,可以为鞋材中底提供更好的性能。目前需要对如何能把密度降低到0.05g/cm3以及提升制品的拉伸和撕裂强度等技术难点进行更深入的研究和探索。

2.纤维增强改性TPU复合材料

TPU具有良好的抗冲击性能,但在某些应用中,需要高弹性模量且非常硬的材料。玻璃纤维增强改性是提高材料弹性模量常用的技术手段,通过改性可得到弹性模量高、绝缘性好、耐热性强、弹性恢复性能良好、抗腐蚀性好、抗冲击、低膨胀系数以及尺寸稳定等诸多优点的热塑性复合材料。

巴斯夫在专利中介绍了一种使用玻璃短纤制备高模量玻纤增强TPU技术。使用聚四氢呋喃二醇(PTMEG,Mn=1000)、MDI、1,4-丁二醇(BDO)混合1,3-丙二醇为原料合成邵D硬度为83的TPU,将此TPU与玻纤按质量比52∶48复合可得到弹性模量为18.3GPa、抗拉强度达到244MPa的复合材料。

除玻璃纤维,使用碳纤维复合TPU的产品也有报道,比如朗盛的TepexDynalite产品和科思创的Maezio碳纤维/TPU复合板,其弹性模量可以达到100GPa且密度比金属更低。

朗盛TepexDynalite产品

图源:科思创

Wada等比较了TPU复合材料和市场认可的聚碳酸酯(PC)复合材料在防护面具应用方面的性能,在吸收冲击性能上,无论是玻纤增强TPU还是碳纤增强TPU都可以达到聚碳酸酯复合材料的防护等级,而且增强TPU的厚度更薄、质量更轻。

肖建华等提出以连续碳纤维为增强材料,以TPU长丝为基材,通过丝束编织和热压成型制备碳纤维/TPU复合材料,为提高连续纤维增强复合材料的生产效率做了新的尝试。

3.无卤阻燃TPU

TPU具有高强度、高韧性、优良的耐磨性等性能,使其成为非常适合电线电缆的护套材料。但在充电桩等应用领域则需要更高的阻燃性能。提高TPU阻燃性能的方式一般有2种,一是反应型阻燃改性,即通过化学键合,在合成TPU时引入具有阻燃功能的原料,比如含磷、氮等元素的多元醇或异氰酸酯;二是添加型阻燃剂改性,即以TPU为基材,添加阻燃剂进行熔融混合。

反应型改性会改变TPU的结构,但添加型阻燃剂用量较大时,TPU强度下降,加工性能变差,添加少量又达不到需要的阻燃等级,目前尚未见到真正能满足充电桩应用的商品化的此类高阻燃产品。

前拜耳材料科技公司(现科思创公司)曾在专利中介绍了一种基于氧化膦的有机含磷多元醇(IHPO)。以IHPO、PTMEG-1000、4,4'-MDI和BDO合成的聚醚型TPU具有良好的阻燃性能和极佳的力学性能,且挤出过程平稳,制品表面光滑。

添加无卤阻燃剂是目前制备无卤阻燃TPU最常用的技术路线,一般以磷系、氮系、硅系、硼系阻燃剂复配或者以金属氢氧化物为阻燃剂。由于TPU自身易燃,往往阻燃剂填充量大于30%才能在燃烧时形成稳定的阻燃层。但阻燃剂添加量较大时,阻燃剂在TPU基材中分散不均匀,阻燃TPU力学性能不理想,这也限制了其在软管、薄膜和电缆等领域的应用推广。

威海海润无卤阻燃剂

为提高阻燃TPU的力学性能,万华化学公司在专利中介绍了一种以磷系阻燃剂、硅系阻燃剂复配高熔点纤维短纤为添加剂的阻燃TPU体系。得到的TPU具有UL-94V-0的阻燃等级,同时其机械性能达到拉伸强度30MPa和撕裂强度101N/mm。

巴斯夫公司的专利介绍了一种阻燃TPU技术,通过复配三聚氰胺聚磷酸盐和一种含磷的次膦酸衍生物作为阻燃剂,与重均分子量大于150kDa的TPU共混,发现在显著提高其阻燃性能的同时可获得较高的拉伸强度。

为进一步提升材料的拉伸强度,巴斯夫公司的专利介绍了一种含有异氰酸酯的交联剂母粒的制备方法。在能达到UL94V-0级阻燃要求的组合物中加入2%的该种母粒,材料的拉伸强度可以从35MPa提升到40MPa并且保持V-0级的阻燃性能。

为提高阻燃TPU耐热老化性能,巴斯夫公司的专利还介绍了一种使用表面涂覆金属氢氧化物为阻燃剂的方法。为提高阻燃TPU耐水解性能,巴斯夫公司在申请的另一项专利中介绍,在添加三聚氰胺阻燃剂的基础上引入金属碳酸盐。

4.汽车漆面保护膜用TPU

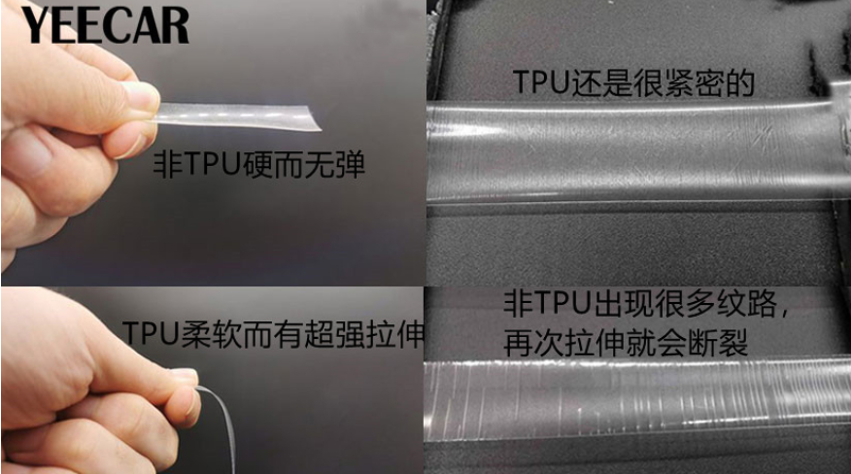

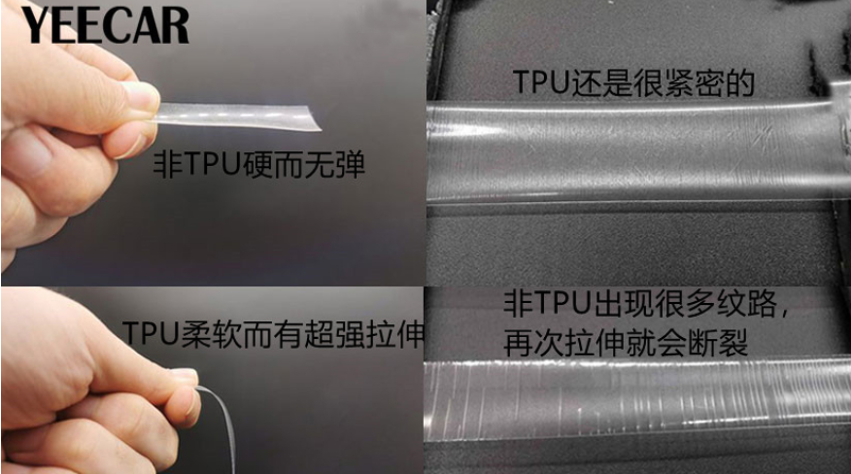

汽车漆面保护膜是一种装贴后使漆面与空气隔绝,防酸雨、防氧化、抵抗划伤、持久保护漆面的保护膜,主要作用是在安装后保护汽车漆面。漆面保护膜一般由3层组成,表面为自修复涂层,中间是聚合物薄膜,底层为丙烯酸压敏胶。其中TPU是制备中间聚合物薄膜的主要材料之一。

NKD车衣膜

漆面保护膜用TPU性能要求如下:耐刮擦、高透明(透光率>95%)、低温柔顺、耐高温、拉伸强度>50MPa、伸长率>400%且邵A硬度范围87~93;最重要的性能是耐候性能,即耐紫外老化、耐热氧降解和耐水解等。

图源:YEECAR艺卡

目前成熟的产品是以二环己基二异氰酸酯(H12MDI)、聚己内酯二醇为原料制备的脂肪族TPU。普通芳香族TPU在紫外线照射一天就明显变黄,而车衣膜用脂肪族TPU在同等条件下可以保持黄度系数没有太大的变化。

聚己内酯型TPU比聚醚型和聚酯型TPU拥有更加平衡的性能,一方面它能表现出普通聚酯型TPU的优良抗撕裂性能,同时又表现出聚醚型TPU突出的低压缩永久形变和高回弹性能,因而在市场中得到广泛的应用。

由于市场细分后对产品性价比的不同要求,随着表面涂层技术以及胶层配方调整能力的提升,未来聚醚型或普通聚酯型H12MDI脂肪族TPU也有机会应用于漆面保护膜。

5.TPU的回收再生

随着TPU应用范围不断扩大,其回收与再利用受到了人们的普遍关注。作为一种热塑性材料,TPU在注射模塑和挤出等加工过程中产生的边角料一般都可以按不超过20%的添加量与新鲜的TPU颗粒混合用于生产,不会对最终制品性能造成很大的影响。真正困难的是如何回收利用在使用寿命结束后的TPU。

美国Novoloop公司推出的Oistre是由消费后废物制成的TPU,其性能与由石化产品制成的TPU相当,使用其产品可降低46%碳足迹。

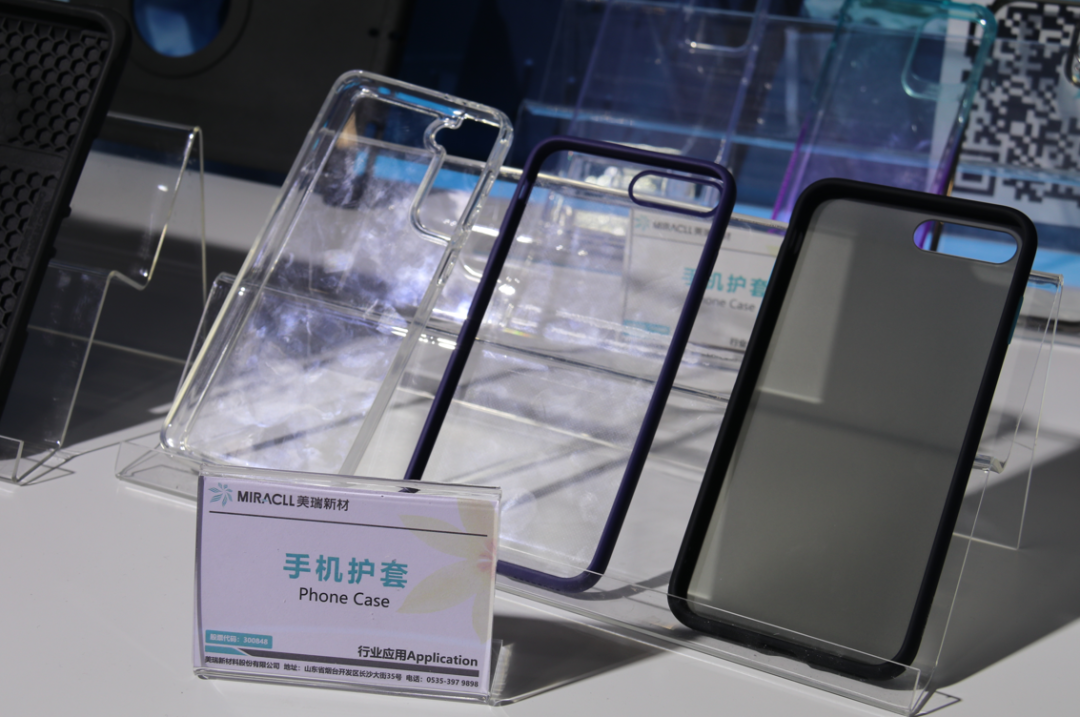

科思创公司开发了Desmopan®7000系列等再生TPU材料,已应用于智能手机的保护壳,并通过专注可回收原材料供应链可追溯性的RCS国际标准认证。该100%再生材料展示了TPU的耐化学性和耐磨性方面的优势。与原生材料相比,使用再生原料,可以降低行业产生的塑料垃圾数量,降低碳足迹。

使用Desmopan®的手机壳 图源:科思创

随着环境保护要求的提高,全社会对消费后TPU的回收提出了更高的要求,如何方便、高效、低碳地回收消费后产品是需要关注的问题。鞋材作为TPU最大的应用领域,生产商在循环利用TPU方面做出了成功的尝试。

2019年Adidas推出100%TPU制作的整体可再生鞋款FUTURECRAFT.LOOP。同年,Adidas宣布通过将穿旧的第一代跑鞋碾碎重制,诞生了全新的FUTURECRAFT.LOOPPhase2跑鞋。

FUTURECRAFT系列 图源:Adidas

这意味着整体可再生不只是一个噱头,而是真正可实现的闭环。第一代FUTURECRAFT.LOOP在回收后,通过清洗、碾碎、融合成TPU颗粒,再重制为新鞋的不同部位。从而达到了100%的循环利用效率。

6.结束语

TPU性能优异,既有橡胶的弹性,又具备塑料易加工的特性,其应用领域广泛,市场需求不断增大。随着我国TPU生产、加工和研发能力的提升,中国已成为了TPU最大的生产和消费国。未来,TPU新应用领域的开发需要改善和改进现有TPU的性能;环境保护要求的提高,对TPU提出了降低全生命周期碳排放的要求,回收再利用、生物基、生物可降解等都将是TPU重要的发展方向。

参考资料:《国内外热塑性聚氨酯材料的技术和应用进展》浙江华峰陈斌,陈敏等,聚氨酯工业2023年第38卷1期

原文始发于微信公众号(艾邦高分子):国内外热塑性聚氨酯材料(TPU)的技术和应用进展