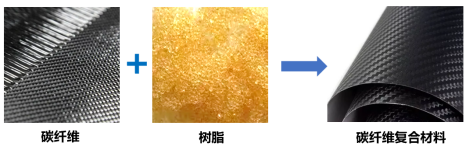

碳纤维由于轻质、比模量与比强度高的优点,经纺织技术先织造成预制件,再与基体相结合通过固化工艺成型为碳纤维复合材料(CFRP)结构件,广泛应用于飞机、汽车等交通运输等领域中。

然而,CFRP使用的种类和数量增多的同时,面临一个显著的缺陷,CFRP长久利用会出现内部损伤致使材料报废,这增加了资源的浪费与环境污染。

据不完全统计,2017年全球CFRP的报废量是2.72万t,国内约4400t,2018年全球CFRP的报废量是3.03万t,国内约6855t,CFRP的废弃物数量直线上升。因此,如何回收再利用CFRP废弃物成为研究热点。

英国西米德兰兹的再生纤维有限公司从2003年起通过热分解设备回收加工CFRP,在无氧环境下加热CFRP废料,保持400~500℃的温度,得到的碳纤维的力学性能可达原生碳纤维的90%~95%,同时加工过程中分解出的热解气和油可以作为热分解回收的能量。

同年,我国哈尔滨工业大学团队研究出化学分解CFRP的方法,在常压加热环境中将CFRP放入2~8mol/L的硝酸溶液中,溶解环氧树脂脱离出碳纤维。

日本碳纤维制造商协会从2006年开始开发碳纤维再生技术,经过反复试验,成功得到可以剔除CFRP废料中的金属夹杂物和树脂残渣的碳纤维再生技术,且此技术可控制碳纤维的回收长度。

德国KarlMeyer再生材料公司在加热炉中加入保护气体以阻隔氧气,将CFRP废料分解提取碳纤维,得到的碳纤维长度稍短,强度等性能都稍低于原生碳纤维,但由于其价格低廉,可以应用到飞机内饰或者其他复合材料部件中。

此外,2010年上海交通大学王新灵团队由杨斌教授牵头从事CFRP废弃物的回收研发,最终不负众望,成功取得国内第一项规模化的完全拥有自主知识产权的碳纤维新型裂解回收技术。

但总体而言,相比于国外,国内在碳纤维回收的技术上还不够成熟,原因在于:

所以就国内目前的情况来说,不论是在碳纤维回收的规模上还是数量上和国外相比还是有一定的差距。而近几年随着碳纤维用量的加大,越来越多的研究学者都开始重视废弃CFRP的回收,以期能够寻找到高效合理的解决办法,应对逐年递增的碳纤维废料数量和由此带来的环境压力。

本文综述了CFRP废弃物中碳纤维回收及再利用的情况,为以后能够开发出符合低碳经济、绿色可持续发展的碳纤维做出贡献。

一、CFRP废弃物的回收方法

热固性CFRP很难降解,一般是直接焚烧和填埋来解决,造成了环境的污染和资源的浪费,尤其是对于成本较高的碳纤维。因此,各国研究者们对废弃CFRP中的碳纤维进行了回收再利用研究,就目前来看,CFRP回收技术主要分为以下几类。

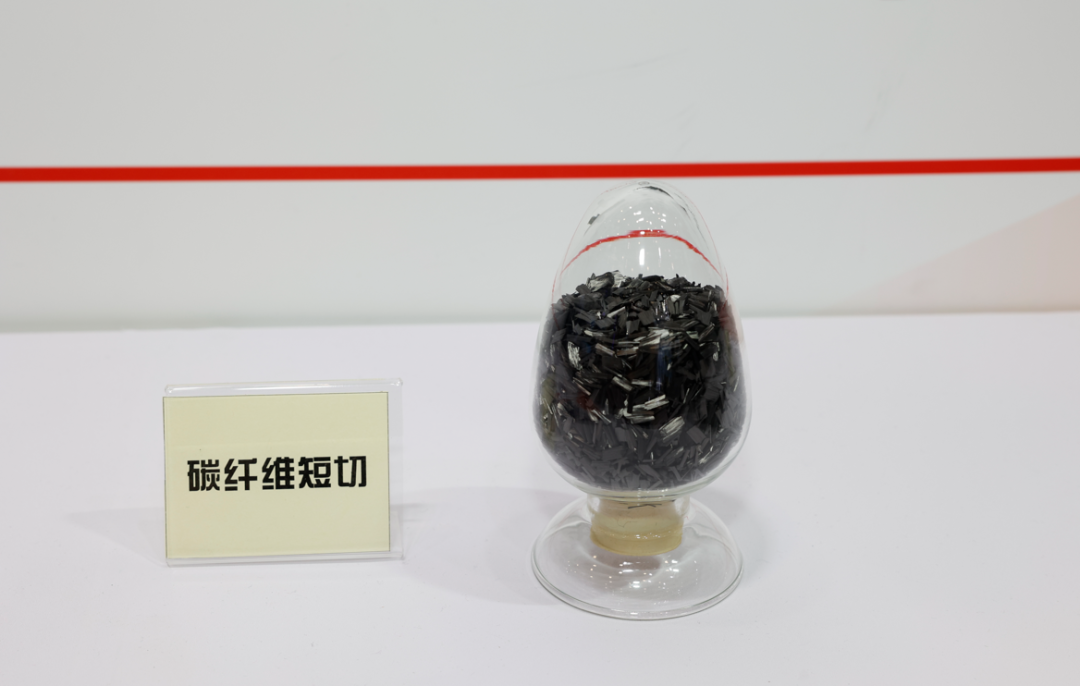

1. 物理回收

物理回收法是最简单的回收CFRP的方法。利用机器将CFRP进行剪切或者粉碎成块状碎片,或粉碎成粉末,进行树脂粉末和碳纤维颗粒的分离。这种方法成本低,对环境友好,得到的是短切纤维,因此常被作为填充、建筑、增强材料。

经证明,短切再生碳纤维增强PA66热塑性复合材料的力学性能与原生碳纤维增强PA66不分上下。10%再生碳纤维增强PA66的力学性能可以媲美30%玻璃纤维增强PA66的,30%、45%再生碳纤维增强PA66的力学性能等同于镁、铝合金的。

应用锯齿形空气分离器回收热固性CFRP废弃物,回收的碳纤维性能不亚于原生碳纤维,且回收的碳纤维可作为填料继续增强树脂。将CFRP废弃物制成50μm~10mm的粉末,然后加工成块状模塑料,一般被用作水泥、沥青、人造木材等建筑材料的填料。

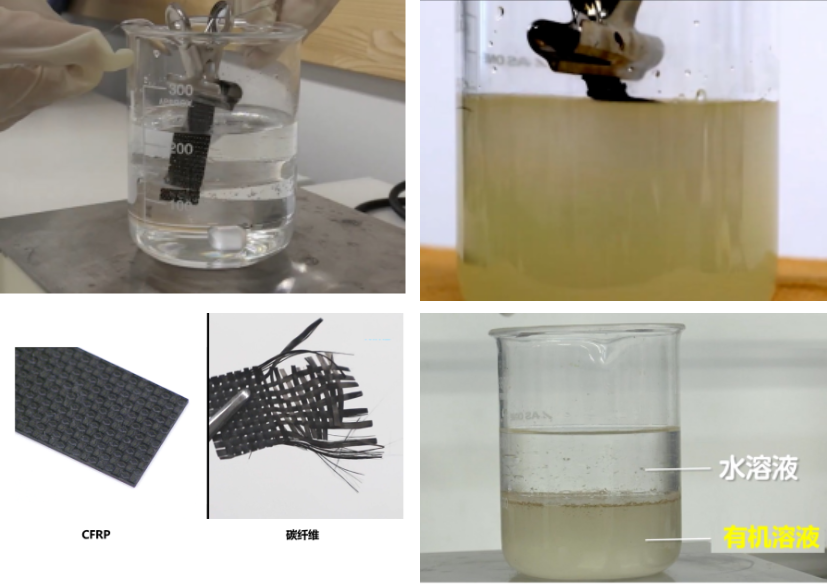

2. 化学回收

将CFRP浸渍在溶剂中→搅拌后3小时→树脂完全溶解,碳纤维被完全分离出来→CFRP分解后的溶液

英国诺丁汉大学和西班牙巴利亚多利德大学试验对比了碱性催化剂、流速、压力、温度等对树脂分解的能力,得出碱性催化剂和流体都能够促进树脂降解,调整碱性催化剂的配比和流体流速可以在极短时间内让树脂基本全部降解,且回收碳纤维的强度可以达到原生碳纤维的85%以上。

中科院宁波材料所也用了一种低毒性低腐蚀性的化学溶液低温溶解CFRP废弃物,溶解后测算得到环氧树脂的溶解率高达90%以上,回收碳纤维的强度保留率达到原生碳纤维的90%甚至更高。此方法低温低腐蚀,回收率高,且预处理液可以进行多次使用,减少了环境污染。

3. 热解回收

热解回收法包括高温热解、微波辅助裂解、流化床热解等方法。利用高温(也可以加入惰性气体)将CFRP废弃物中的树脂分解成有机小分子聚合物来实现回收碳纤维的目的。高温分解的产物一般是气体、油和固体物质(纤维、焦炭、填料等)。热解回收是当前运用比较广且可行的回收CFRP的方法,也是迄今为止能够应用在商业领域的唯一方法。

2004年,英国诺丁汉大学的LESTER等首次应用微波辅助裂解回收复合材料,与在340℃温度下、热分解树脂基体在几小时处理后基本都不会发生变化的传统加热方法相比,微波辅助裂解在几分钟之内就会分解树脂基体并得到纯净的纤维。

利用此种方法回收的碳纤维和玻璃纤维的力学性能都有不同程度的损伤,回收的玻璃纤维与其原始纤维混用得到的复合材料力学性能较好,回收的碳纤维比较利于非极性材料,可以作为增强材料增强新型高分子材料的力学性能。

目前,CFRP废弃物产量逐年直线上升,回收方法也逐渐多样化,这些方法也各有利弊。其中,物理法回收工序简单,成本低廉,回收的碳纤维长度都比较短,对纤维的性能损伤也非常大,因此其回收材料应用价值不高,研究表明此方法比较适用于玻璃纤维复合材料的回收。

化学回收尺寸可控,纤维性能保留较好,但需要的反应时间长,不同复合材料废弃物分解所需的溶剂也是不统一的,需要的溶剂种类繁多。有些溶剂的成本非常高昂,溶解之后产生的废液基本都是有毒的且不易处理,对环境不友好,处理成本高。

热解回收纤维尺寸可控,且废弃CFRP燃烧过程中分解出来的气体可以循环,作为继续回收碳纤维的热源,节约能源,不需要添加化学试剂。热解回收应用比较广,比较适合碳纤维回收,但相对来说还是会对回收纤维的力学性能造成损伤,也会产生有毒气体,并且会有残留物附着在回收碳纤维的表面。

结合现状来说,热解回收是目前唯一能进行CFRP工业化回收的技术,物理回收对碳纤维的应用基本无优势,化学溶解因受树脂选择性和化学试剂废液处理高成本的局限,尚无工业化回收的可能,所以在未来的一段时间里,热解回收还是CFRP回收的主要手段。

二、应用

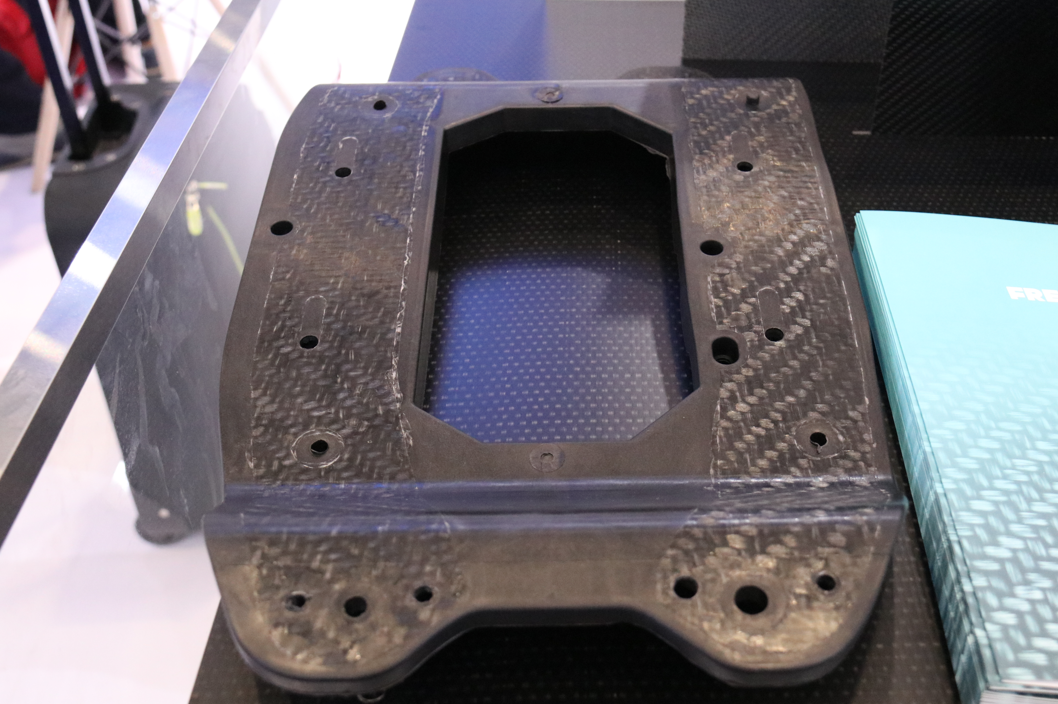

研究现状表明,再生碳纤维的回收过程中碳排放量不到生产原生碳纤维的10%,可用于注射、模压等低成本的成型工艺。再生碳纤维基本可以满足汽车工业的需要,其成本低,供应充足,供应链稳定,可用于车型的中央控制台、发动机罩、离合器踏板、车顶膜以及行李箱隔板等。

例如,在2016年3月全球首发的“BMWVISIONNEXT100”概念车的车身、内饰和外观上就曾大量应用再生碳纤维。同年4月,荷兰壳牌集团推出一款新型轻量化城市通勤概念车,其整车质量只有550kg,车身完全是由再生碳纤维增强复合材料构成。

此外,再生碳纤维还可以用作船体支架,如ELG碳纤维公司与英国Ineos帆船队合作,将回收的碳纤维用于船体的复合结构制造。再生碳纤维在航空航天领域可以用来制作飞机上性能要求较低的零部件,如装饰品等,在生活用品、体育用品中可以制作如椅子、LED造型灯、鱼竿、羽毛球拍等。

碳纤维材料制造封闭式双片体结构

再生碳纤维在这些领域都取得了很好的应用,也极大地缓解了国内面临废弃CFRP堆积而带来的越来越多的环境压力。而且,这仅仅只是再生碳纤维目前所展露出来的一部分应用,随着人们对碳纤维的研究逐渐深入,更多的领域将会因为再生碳纤维而受益。

三、结语

CFRP中的碳纤维回收再利用是近年来碳纤维广泛应用面临的必然选择。然而碳纤维的大规模回收并没有开始,主要是回收的碳纤维中混有其他纤维和杂质等,分离杂质成本高;且再生碳纤维是一种蓬松、非连续的无浆形态,不能大量应用于已有的原生碳纤维领域;再生碳纤维成品稳定性和标准化在国内外都没有一套完整的体系,令很多用户望而却步。

所以未来想要大批量回收碳纤维还应考虑:

参考资料:合成纤维,张亮儒、杨燕宁等《碳纤维复合材料回收再利用的研究进展》,2023.5.17

原文始发于微信公众号(艾邦高分子):碳纤维复合材料回收再利用研究