一、复合材料的冲击、疲劳、蠕变、环境影响、断裂及损伤

复合材料在实际应用中,往往存在冲击载荷、动载荷等作用,存在蠕变、环境影响、损伤、断裂等问题。

影响复合材料的断裂、冲击和疲劳性能因素比金属材料的更多,而且对它们的研究还很不够,本节将对其逐一讨论。

复合材料在应用中难免承受冲击载荷。因此很有必要了解复合材料的冲击性能和能量吸收机理。

冲击载荷指以较高的速度施加到材料上的载荷,当材料在承受冲击载荷时,瞬间冲击所引起的应力和变形比静载荷时要大的多,因此,在制造这类材料时,就必须考虑到材料的抵抗冲击载荷能力,即材料的冲击性能。

在这里讨论的各种能量吸收机理和破坏模式不只是适用冲击破坏,而是具有普遍意义。

破坏模式:当一个固体承受静载荷或冲击载荷时,材料变形首先发生;如提供的能量足够大,裂纹可能产生并扩展;在裂纹扩展过程中,裂纹前沿又总存在着材料变形。

吸收能量的机理有两种:① 形成新的表面;② 材料变形

可见,材料的总能量吸收能力(或韧性)能够靠增加分离过程中的裂纹路径,或者增大材料的变形能力得到提高。

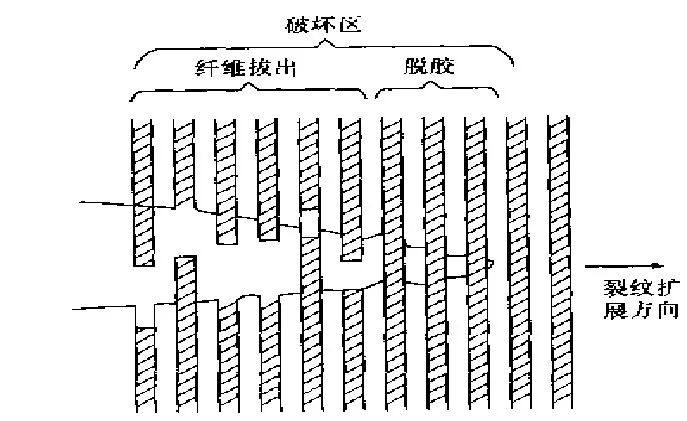

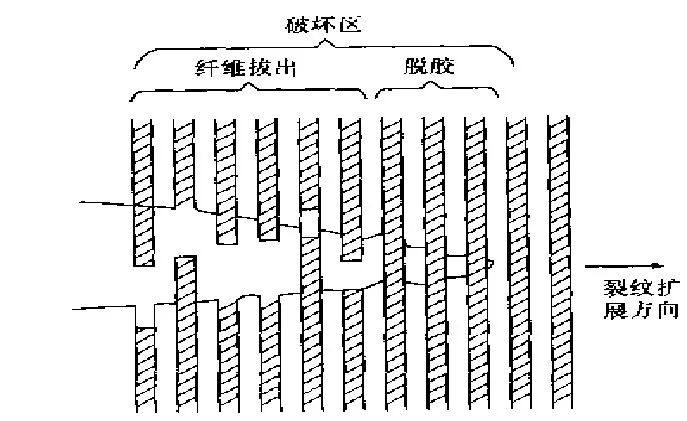

复合材料的破坏可以认为是从材料中固有的小缺陷发源的。例如,有缺陷的纤维,基体与纤维界面处的缺陷和界面不良反应物等。在形成的裂纹尖端及其附近,有可能以发生纤维断裂、基体变形和开裂、纤维与基体分离(纤维脱粘)、纤维拔出等模式破坏。现分述如下。

由于脆性纤维具有低的断裂应变,只产生少量变形,因而吸收能量低。

碳纤维复合材料的冲击性能低,玻璃钢和凯芙拉的冲击性能好。

虽然纤维是使复合材料具有高强度的主要原因,但纤维断裂仅占总能量吸收的很小比例。但应当记住,纤维的存在非常显著地影响破坏模式,从而也影响了总冲击能。

基体破坏吸收的总能量包括基体变形能和开裂产生的新表面能。

基体变形所吸收的能量:正比于单位体积的基体变形到破坏所做的功。

在断裂过程中由于裂纹平行于纤维扩展(脱胶裂纹),则纤维与基体材料分离。在这个过程中,纤维与基体间的化学键与次价键的黏附均被破坏,同时形成新表面。当纤维强而界面弱时,就发生这种开裂。

降低界面强度可使大范围脱胶或分层,从而增加冲击能。

当脆性的或不连续的纤维嵌于韧性基体中时,会发生纤维拔出。

纤维断裂在其本身的薄弱横截面上,这个截面不一定与复合材料断裂面重合。纤维断裂在基体中引起的应力集中因基体屈服而得到缓和,因此阻止了基体裂纹。在这种情况下,断裂以纤维从基体中拔出的破坏方式进行。

纤维脱胶和纤维拔出两种模式间的差别:当基体裂纹不能横断纤维而扩展时,发生纤维脱胶;纤维拔出是起始于纤维破坏的裂纹没有能力扩展到韧性基体中去的结果。纤维拔出通常伴随有基体的伸长变形,而这种变形在纤维脱胶中是不存在的。

共同点:破坏都发生在纤维基体界面,都显著地提高断裂能。

裂纹在扩展中穿过层合板的一个铺层,当裂纹尖端达到相邻铺层的纤维时,可能受到抑制。因为邻近裂纹尖的基体中的剪应力很高,裂纹可能分支出来,开始在平行于铺层的界面上扩展。这样的裂纹叫做分层裂纹。存在这样的裂纹,吸收的断裂能就高。

上述断裂模式,因复合材料或试验条件的不同,而在复合材料的断裂时出现其中一种或几种,它们所占比例及对断裂的影响也各不相同,有的模式的影响可能是很小的。通常总是有几种断裂模式同时存在。

讨论了复合材料的能量吸收机理之后,就不难理解材料性质对冲击性能的影响了,因为纤维性质不同、基体韧性不同,界面强度不同会导致不同的破坏模式,从而大大地影响复合材料的冲击性能。

提高复合材料冲击韧性的途径有:基体增韧、合适的界面强度、采用混杂纤维复合材料。

复合材料在应用过程中,由于承受变动载荷或反复承受应力,即使应力低于屈服强度,也会导致裂纹萌生和扩展,以至构件材料断裂而失效,或使其力学性质变坏。

① 单向连续纤维增强的复合材料在纤维方向有卓越的抗疲劳性。这是由于在单向复合材料里,疲劳载荷主要是由和载荷方向一致的纤维所承担的缘故。

② 在实际应用中,复合材料往往以多向层板形式使用,以适应结构里的多向应力需要。

由于层板里的各层的强度不同,在疲劳过程的早期就开始出现横向裂纹损伤。随着循环数的增加,裂纹的长度和数量也相应增加,还会出现分层、界面脱胶、纤维断裂或屈曲等损伤形式。这样损伤的出现,占疲劳寿命的较大部分,并不影响材料或结构的安全使用。

金属材料则不同,一旦出现裂纹,很快就断裂了;复合材料疲劳过程早期就出现损伤,但扩展慢,直到疲劳寿命的90%才迅速断裂,最终破坏可事先判明,所以复合材料的破损安全性极好。

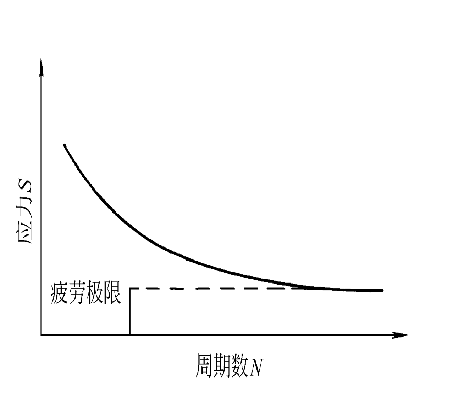

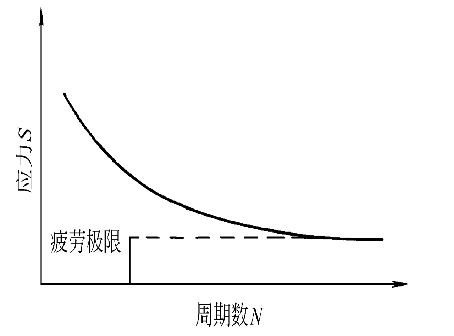

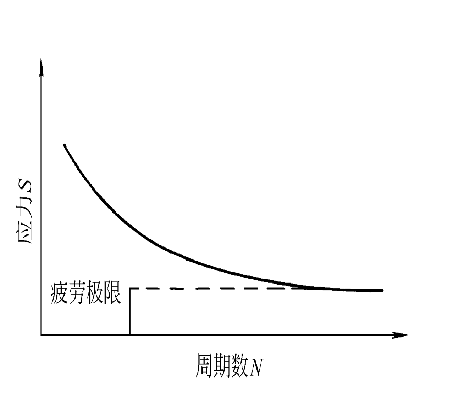

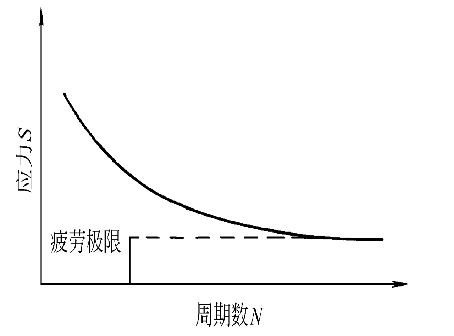

③ 金属材料存在疲劳极限,即经受107循环仍不破坏就可承受无限次循环也不会破坏,把S-N曲线上N= 107时所对应的最大应力S最大叫做疲劳极限。

但是复合材料至今没有确认具有这一性质,所以循环数N= 107所对应的最大应力S最大作为条件疲劳极限。

④ 温度生高会削弱基体材料性能,从而使复合材料的疲劳寿命下降。

复合材料的疲劳特性要受到各种材料和试验参数的影响,如基体材料类型、增强材料类型,纤维方向和铺层等等。这里不再讨论。

长期静载荷作用下的力学性能包括:强度问题——持久强度; 变形问题——蠕变。

持久强度-材料长时期在静载荷作用下,保持一定时间不破坏,所能承受的最大静载荷。

耐持久性-材料长时期在一定的静载荷作用下,保持不破坏所能经受的最大时间。

表9-2 几种玻璃钢在静弯曲载荷作用下的持久强度参数

① 复合材料的持久强度要比短期载荷作用下的强度低得多。

② 复合材料的持久强度主要取决于基体材料,所以影响复合材料持久强度的因素,主要是指对基体材料的影响因素。

在长时静载荷作用下,载荷不变而变形继续增加的现象,称为蠕变。

复合材料的蠕变特性主要取决于基体的松弛特性,故复合材料的蠕变有以下特点:

③ 沿与纤维成任意α 角方向拉伸时,蠕变现象逐渐明显,沿45°方向拉伸时最为明显;

④ 持久弯曲载荷作用下的蠕变,比持久拉伸载荷作用下的蠕变明显;

由于复合材料在长时静载荷作用下的持久强度低于短时静强度以及存在明显的蠕变现象,设计复合材料构件时必须考虑。

复合材料都是在一定的环境条件下使用的,因此了解在各种环境条件下材料性能的变化是重要的。这些环境条件如暴露于水,水蒸气或腐蚀性介质中,低温和高温及进行长期物理和化学稳定性试验的各种条件等。一般来讲,在这些不利的环境条件下,复合材料的性能要降低。这是由于环境因素影响了纤维、基体材料和界面的性能。

材料内部不可避免的存在着缺陷或裂纹。在应力和化学介质腐蚀作用下,这种裂纹就要增长,当达到最大临界裂纹的应力状态时,材料就要破坏,从而纤维强度下降,这就是应力-腐蚀作用。

对于玻璃纤维,水会沿表面微裂纹渗入其内部,产生化学作用和物理作用,化学作用使SiO2主链断裂,物理作用减低分子间力,从而使玻璃纤维强度大大下降。

需要指出,表面处理剂能对纤维表面产生物理保护作用,阻碍化学介质对纤维的进攻。

一般来讲,有机高分子材料在高温下是不稳定的,且经历一个由热裂解引起的化学衰变过程。如果裂解反应持续足够长时间,或是反应的非常快,材料就会发生本质的破坏,以至基体材料分解成气体挥发。这种激烈的裂解反应严重影响复合材料的完整性,且限制复合材料的使用温度。温度与时间是影响裂解过程的两个参数。基体的分解会导致复合材料刚度和强度大大下降。可见,复合材料的最高使用温度通常是由基体的热稳定性所支配的。

复合材料中许多性能,如单向复合材料的横向拉伸性能、层间剪切性能、短纤维复合材料的性能,主要受基体性能支配,即使基体性能的很小变化,也会在复合材料性能中反映出来。聚合物基体材料有明显的粘弹特性,在远没有裂解危险的温度下,基体材料的性能如模量会下降较大,从而影响由基体起支配作用的性能,使复合材料的应用受到限制。越接近玻璃化温度,应力松弛、蠕变越明显,模量下降越大。从这一点上看,复合材料的耐热性也是由基体材料的耐热性所决定的。

水或其他化学介质通过对聚合物基体的渗透,对基体有两种作用。一种是物理作用,它是介质分子经扩散渗透进入大分子链间空隙,破坏大分子间的次价键,引起基体材料溶胀。这种作用实际上是增塑基体,化学介质就是增塑剂,化学介质的吸收同材料环境温度的增大是等效的,溶胀后的基体玻璃化温度下降、模量降低,吸湿量越大,性能下降越大。化学介质或水能否溶胀基体,主要取决于两者的分子极性是否接近或溶解参数是否接近。另一种是化学作用,它是介质分子与大分子发生化学反应,如氧化、水解等,使大分子链的主价键断裂,从而降低基体材料强度。能否发生这种作用主要取决于大分子链中的特征基团。

良好的界面粘结能避免介质或水借助毛细作用沿有缺陷的界面渗入复合材料内部,从而破坏纤维、基体与进一步破坏界面。采用偶联剂对玻璃纤维进行表面处理,使得纤维与基体间以化学键的方式相连,大大提高了玻璃钢的耐沸水浸泡性。

原文始发于微信公众号(艾邦高分子):复合材料的其他力学性能