塑料作为现代工业的基石材料,其成型工艺的选择直接关系到产品性能、生产效率和制造成本。 从精密的电子元器件外壳、高强度的汽车结构件,到复杂的医疗器械部件和大型工业设备组件,工业级塑料制品的广泛应用对成型技术提出了多样化的严苛要求。

为助力工程师、采购决策者及制造管理者精准匹配工艺与需求,特此深度梳理并系统解析十大主流塑料成型工艺。

本文旨在绘制工业级塑料成型工艺的全景图,聚焦核心技术的原理、优劣势对比及典型工业应用场景,为您提供科学的选型参考与效率提升指南。

01

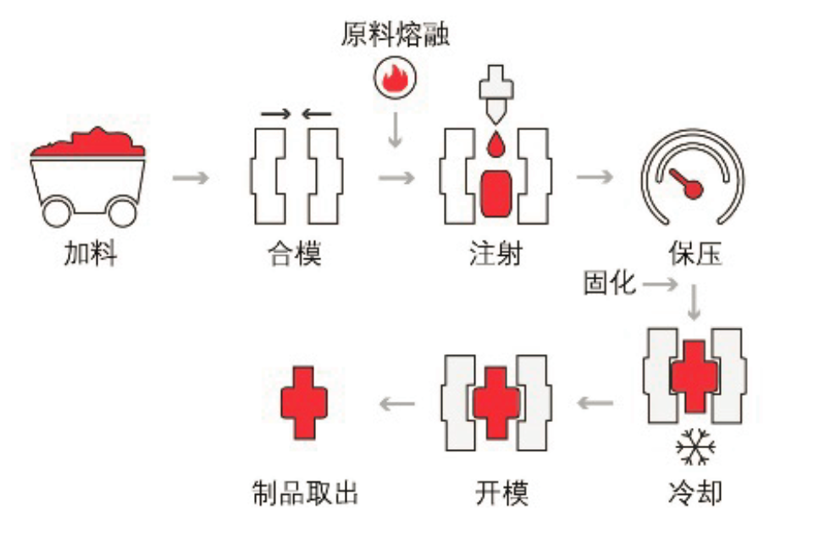

注塑成型

原理:将塑料颗粒加热熔化后,在高压下射入闭合的模具型腔,冷却固化后脱模成型。过程分为填充、保压、冷却、脱模四个关键阶段。

特点:

可制造形状复杂、尺寸精确的制品

生产效率高,易于自动化

缺点:

1、注塑设备价格较高

2、注塑模具结构复杂

3、生产成本高、生产周期长、不适合于单件小批量的塑件生产

应用: 在工业产品中,注射成型的制品有:厨房用品(垃圾筒、碗、水桶、壶、餐具以及各种容器),电器设备的外壳(吹风机、吸玩具与游戏,汽车工业的各种产品,其它许多产品的零件等。尘器、食品搅拌器等)。

02

嵌件注塑

嵌件成型(insertmolding)指在模具内装入预先准备的异材质嵌件后注入树脂熔融的材料与嵌件接合固化,制成一体化产品的成型工法。

03

双色注塑

指将两种不同色泽的塑料注入同一模具的成型方法。它能使塑料出现两种不同的颜色,并能使塑件呈现有规则的图案或无规则的云纹状花色,梆市提高塑件的使用性和美观性。

04

微发泡注塑成型工艺

微发泡注塑成型工艺:是一种革新的精密注塑技术,是靠气孔的膨胀来填充制品,并在较低且平均的压力下完成制件的成型。微孔发泡成型过程可分成三个阶段:首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体 ;然后通过开关式射嘴射人温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞。

应用: 汽车仪表盘,门板、空调风管等

05

纳米注塑成型(NMT)

NMT(Nano Molding Technology):是金属与塑胶以纳米技术结合的工法,先将金属表 面经 过奈米化处理後,塑胶直接射出成型在金属表面,让金属与塑胶可以一体成形。纳米成型技术根据塑胶的位置分为两类工艺:

1、塑胶为非外观面的一体成型

2、塑胶为外观面的一体成型

应用:手机外壳、笔记本电脑外壳等4、PPS 具有特别强的粘合强度(3000N/cm)。

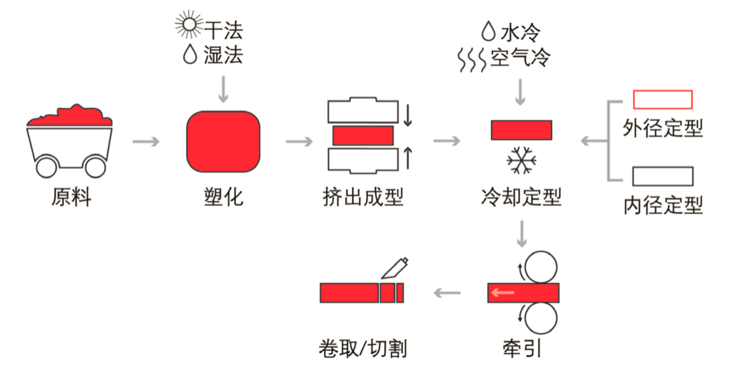

原理:塑料颗粒在加热料筒中熔融,通过旋转的螺杆连续挤出,通过特定形状的口模形成固定截面的产品。

特点:

连续化生产,效率极高

模具结构简单,成本低

产品组织紧密,质量均匀

应用:塑料管材、板材、薄膜、门窗型材、电线电缆包覆等。你家里的PVC水管和塑钢窗框,都是挤出成型的代表。

吹塑成型是将从挤出机挤出的熔融热塑性原料,夹入模具,然后向原料内吹入空气,熔融的原料在空气压力的作用下膨胀,向模具型腔壁面贴合,最后冷却固化成为所需产品形状的方法。

吹塑成型分为薄膜吹塑和中空吹塑两种:

1、薄膜吹塑

薄膜吹塑是将熔融塑料从挤出机机头口模的环行间隙中呈圆筒形薄管挤出,同时从机头中心孔向薄管内腔吹入压缩空气,将薄管吹胀成直径更大的管状薄膜(俗称泡管),冷却后卷取。

2、中空吹塑

中空吹塑成型是借助气体压力,将闭合在模具型腔中的处于类橡胶态的型坯吹胀成为中空制品的二次成型技术,是生产中空塑料制品的方法 。中空吹塑成型按型坯的制造方法不同,有挤出吹塑、注射吹塑、拉伸吹塑。

1)挤出吹塑:挤出吹塑成型是用挤出机挤出管状型坯,趁热将其夹在模具模腔内并封底,再向管坯内腔通入压缩空气吹胀成型。

2)注射吹塑:所用的型坯由注射成型而得。型坯留在模具的芯模上,用吹塑模合模后 ,从芯模中通入压缩空气,将型坯吹胀 ,冷却 ,脱模后即得制品 。

优点:制品壁厚均匀、重量公差小、后加工少、废边角小;适宜于生产批量大的 小型精制品。

3)拉伸吹塑:将已经加热到拉伸温度的型坯放置在吹塑模具中,用拉伸杆进行纵向拉伸,用吹入的压缩空气进行横向拉伸吹胀,从而得到产品的方法 。

应用:1、薄膜吹塑主要用于制造塑料薄模;2、中空吹塑主要用于制作中空塑料制品(瓶子、包装桶、喷壶、油箱、罐、玩具等)。

压缩模塑:热固性塑料的“老牌工艺”

压缩模塑

将塑料原料放入敞开的模具型腔,闭合模具后加热加压,使塑料流动充满型腔并固化成型。

特点:

设备简单,模具成本低

制品质地致密、尺寸精确

适合大型、简单形状产品

应用:电器插座、锅柄、餐具把手等热固性塑料制品。

突破:如今通过UHMW-PE材料增强,其制品性能甚至可超越金属部件,在轨道行业中崭露头角

压注成型:压缩成型的“升级版”

原理:在压缩成型基础上改进,塑料在加料腔内熔融后,通过浇注系统压入闭合模具。

优势:比压缩成型能生产更复杂、薄壁的零件,尺寸精度更高。

应用:带有精细嵌件的电器零件、薄壁结构件。

压延成型

是塑料原料通过一系列加热的压,使其在挤压和展延作用下连接成为薄膜或片材的方法,属于连续成型工艺,适合大批量生产,且操作方便,易自动化,产品质量均匀致密。

应用: 多用于生产 PVC 软质薄膜、薄板、片材、人造革、壁纸、地板革等,

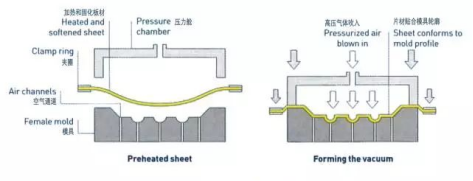

吸塑成型

吸塑成型:又叫真空成型,是热塑性塑料热成型方法之一。是指将片状或板状材料夹紧在真空成型机的框架上,加热软化后,通过模边的空气通道,用真空将其吸附于模具上,经短时间的冷却,得到成型的塑料制品。

优点:设备比较简单,模具不需承受压,可用金属、木材或石膏制成,成型速度快,操作容易。

应用: 广泛应用于食品、化妆品、电子、五金、玩具、工艺、医药、保健品、日 用品、文具用品等行业的内外包装;一次性杯,各种杯形杯等;养殖盘、育秧 盘、可降解快餐盒。

传递模塑:高端复合材料的“宠儿”

原理:将树脂注入闭合模具中浸润增强材料并固化成型。

特点:无需预浸料和热压罐,降低设备成本

应用:飞机部件、高端汽车零件、船体等先进复合材料制品

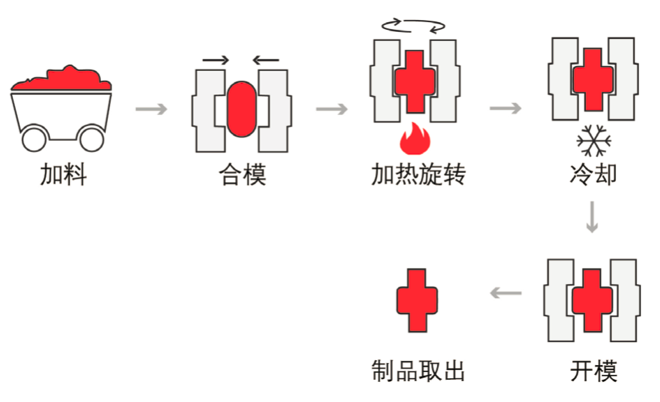

原理:将塑料粉末加入模具,模具沿两轴旋转并加热,塑料逐渐均匀附着模腔内壁,经冷却定型。

特点:

模具成本低,适合小批量大型制品

无内应力,壁厚均匀

可制作全封闭结构

应用:皮划艇、大型储罐、汽车油箱、家具等。户外的大型塑料游乐设施,很多都是滚塑成型的杰作。

原理:将塑性溶胶倒入预热模具,接触模壁的部分胶凝化,倒出多余液体后,胶凝层经烘熔冷却成型。

特点:表面纹理清晰美观,手感柔软,不开裂不变形

应用:汽车仪表盘、方向盘、高档玩具等。汽车爱好者喜爱的“软质”仪表台,就是搪塑工艺的成果。

是利用热塑性高分子材料具有状态可变的特性,即在一定条件下具有黏流性,而常温下又可恢复固态的特性,并使用适当的方法和专门的工具喷墨,在其黏流状态下按要求塑造成设计的形态,然后在常温下固化成型。工艺流程主要包括称胶-滴塑-冷却固化等3个阶段。

优点:

1、制品透明度、光泽度好;

2、具有抗摩擦、防水、防污染等物理特性;

3、具有独特的立体效果。 应用: 塑胶手套、气球、避孕套等

原理:将塑料片材加热软化,通过真空或压力使其吸附于模具表面成型。

技术分类:

真空热成型:成本低,应用广

压力热成型:精度更高

双片材热成型:制作中空结构

应用:食品包装盒、一次性餐具、行李箱外壳、卫浴产品等。超市里的透明水果包装盒,就是典型的热成型产品。

来源:UPG联塑

https://mp.weixin.qq.com/s/JiULLIVjhYOiD1TfGCD4LQ