随着科技的进步,3D打印材料被大量运用到汽车零部件(如汽车底盘、内饰、车身外覆盖件等)的设计中,能够有效地缩短汽车研发周期,降低成本。

采用3D打印技术可以按需求定制汽车,使汽车配件个性化成为可能,是其他成型加工方法难以比拟的,在汽车领域具有广阔的应用前景。

采用3D打印技术可实现复杂结构造型,突破传统制造工艺限制;提高了生产效率,可以快速成型,减少了模具开发时间与成本;具有轻量化优势,减轻了汽车质量,降低了能耗;3D打印材料可回收,减少了资源浪费。

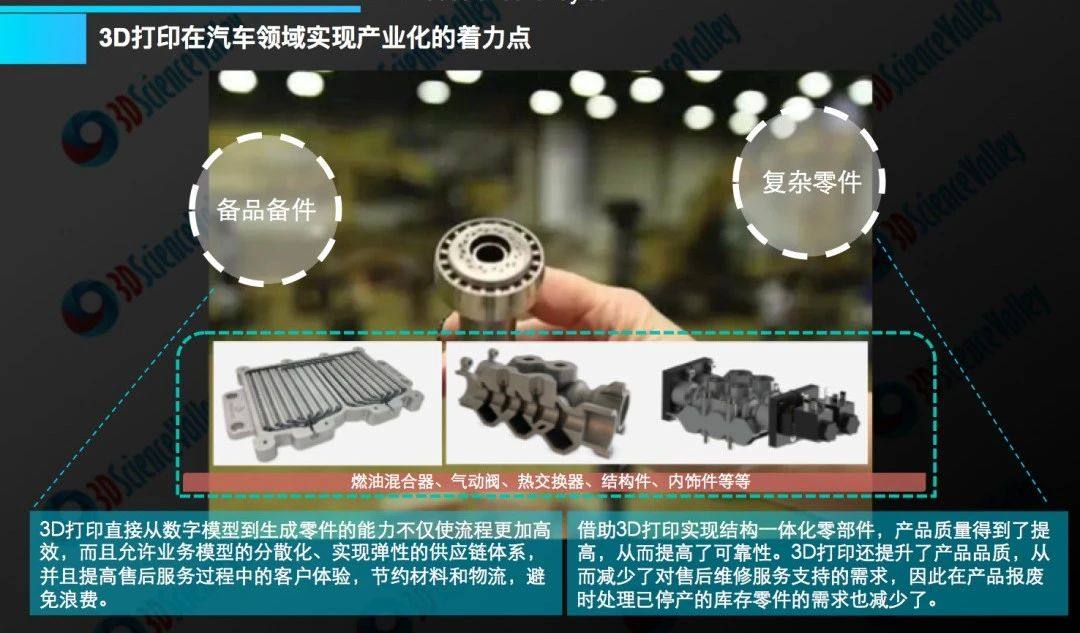

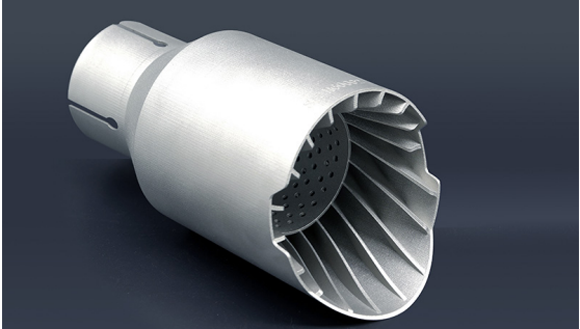

图片来源:3D 科学谷

3D打印技术是基于三维数学模型数据,将材料通过选择性黏结逐层堆积方式制造实体零部件的技术。但3D打印技术使用的耗材发展缓慢,且绿色环保耗材种类极少。

1、金属材料

3D打印用金属材料主要分为金属丝材和金属粉材。金属丝材主要集中在不锈钢、钛、铝等,但性能单一,而铜、金、镍等因价格昂贵只处在研发试用阶段。相对于丝材的单一性,金属粉材可以根据需求搭配比例,能够得到更符合工艺要求的零部件。

金属丝材存在的主要问题是种类少、适用性差;金属粉材存在的问题是成形精度低、表面光滑度低、质量差,而且打印过程中对人体的损伤巨大,主要是重金属污染及粉尘污染。目前,3D打印用金属材料主要集中于金属粉材的研发。

2、聚合物材料

2.1乳酸菌(PLA)

PLA具有环保、韧性强、易成型、生物相容性佳的特点。生物可降解,环保,打印精度高,常用于教育、创意设计

图片来源:Fictiv

2.2碳纤维增强聚酰胺(PA)复合材料

尼龙(PA)材料具有热学性能稳定、力学性能优异、高流动性、低静电、低吸水性、熔点适中等优异特性。PA的耐疲劳性和韧性也可满足需要较高机械性能的工件。PA粉末材料经过3D打印烧结可得到尺寸精度高、力学性能优良的制品。

2.3丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)

ABS树脂含有碳碳双键,容易发生降解。强度高、韧性好,可机械加工,但需注意打印温度和环境。

图片来源:Fictiv

2.5 PEEK等其他

使用轻质、高强的聚合物替代部分金属以满足汽车轻量化的要求,目前已成为研究热点之一。聚醚醚酮(PEEK)具有出色的力学性能、良好的耐化学药品腐蚀性能和优异的生物相容性等,且在较高温度条件下表现出蠕变率低、摩擦因数低、磨损率低,可用来制造机械零件。

图源:三绿

3、汽车行业产品应用实例

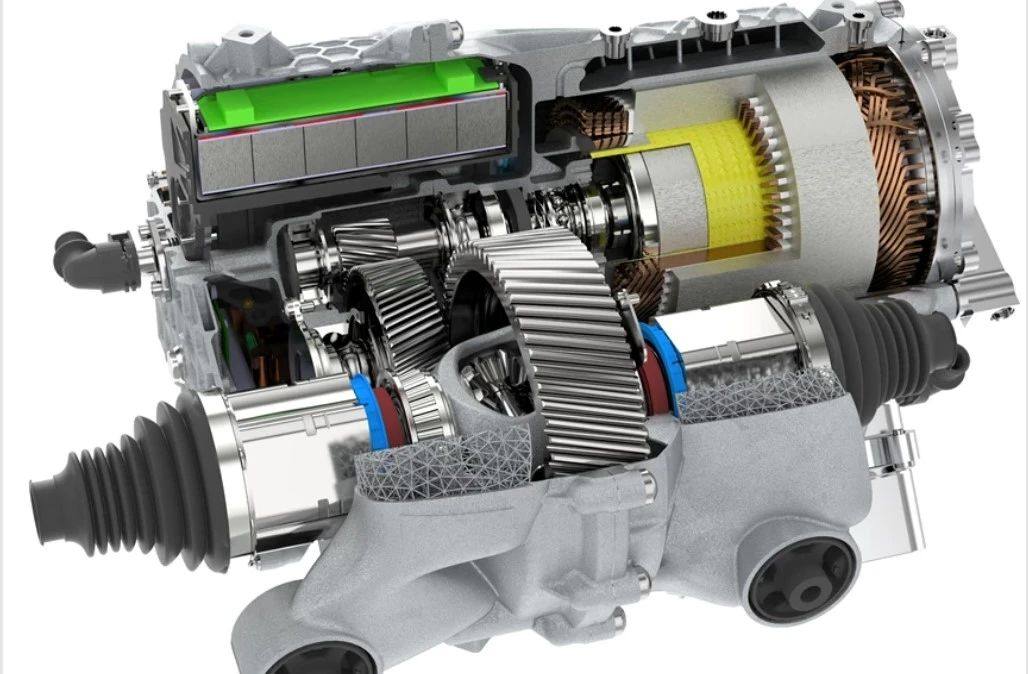

随着金属增材制造技术的进步,其在汽车领域展现出前瞻性趋势:多材料集成、大尺寸部件一体化成型、AI驱动的生产优化、可持续制造实践,以及新型材料开发,共同驱动汽车制造向智能化、轻量化与绿色化升级。

01

轮胎革命:米其林的Uptis无气防刺轮胎,通过3D打印复合结构减少20%橡胶用量+杜绝爆胎风险。

轻量化3D打印曲轴:本田通过3D打印发动机曲轴,成功实现重量减少30%,燃油效率提升,排放减少并强化了动力传输与零件寿命。

02

03

3D打印引擎活塞:保时捷采用3D打印铝合金制造引擎活塞,通过3D打印技术,活塞得以进行优化,使得这一关键的引擎元件比传统制造的活塞轻了10%。

野马排气系统:福特采用金属3D打印技术将野马排气系统的三个独立部件(连接杆、稳压腔、排气管)整合为单一部件,不仅优化了声浪效果,还实现67%的减重效果,降低排气背压,提升了发动机功率输出和负载适应能力。

04

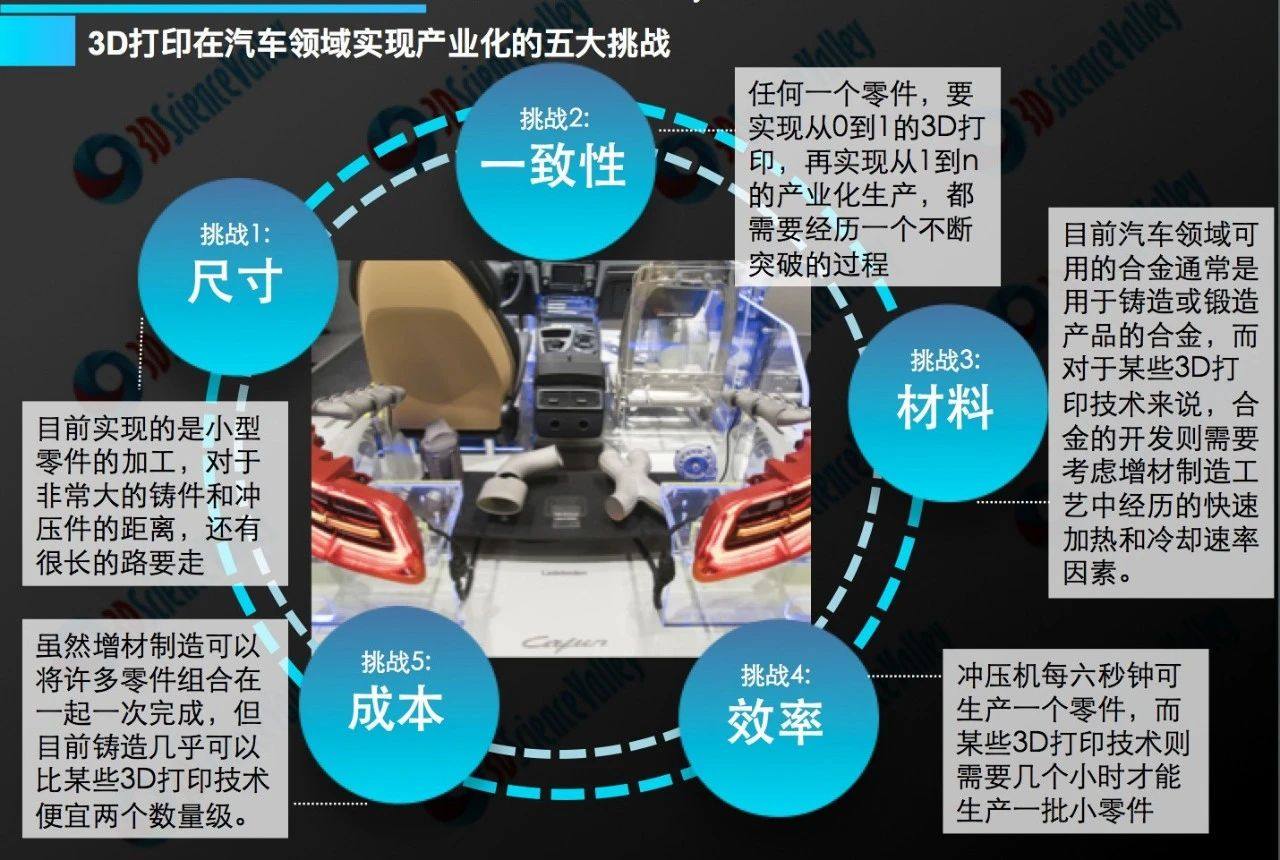

4、3D打印材料在汽车领域应用的挑战与优势

3D打印材料在汽车领域应用的挑战主要包括材料性能、生产成本。目前,3D打印大多由人工预设轨迹和模型,属于半自动的打印模式。未来,还必须考虑打印材料与设备的成本问题,以拓展3D打印材料向日常化发展。

图片来源:3D 科学谷

未来发展趋势是开发更高性能、更低成本的新型3D打印材料,提升打印速度、精度与规模化生产能力,推动跨领域合作,完善标准与产业链。该技术未来在汽车领域将向材料多元化、规模集约化、低成本化发展。在汽车领域,将3D打印技术与真空注塑、低压注塑工艺、AI技术相结合,打印过程更简便,制作的零部件性能更优、更稳定,效率也更高。

5、结语

3D打印技术在汽车领域应用前景广阔:可实现复杂结构造型,突破了传统制造工艺限制;提高了生产效率,可以快速成型,减少了模具开发时间与成本;具有轻量化优势,减轻了汽车质量,降低了能耗;但目前3D打印技术仍然存在着原料种类少、生产成本高等问题。

所以,该技术未来在汽车领域将向材料多元化、规模集约化、低成本化发展。将3D打印技术与真空注塑、低压注塑工艺、AI技术相结合,制作的汽车零部件性能更优、更稳定。

部分资料来源:邓莉萍《3D打印材料在汽车领域的应用》、3D科学谷、科恒3D打印、网络等