连续纤维增强热塑性复合材料(TPC)具有高固有韧性、可焊接组装、可回收性、快速成型以及更低零件成本的优势。以冲压成型为例,TPC零件的生产仅需数分钟,而热固性复合材料则需数小时。空客A350飞机上每架使用超过5,000个冲压成型的TPC夹扣和支架,且ATC Manufacturing、柯林斯航空阿尔梅勒公司(前身为荷兰热塑性组件公司)、空客(前身为Premium Aerotec)及Daher等供应商每年为各型飞机合计生产超过100万件此类零件。

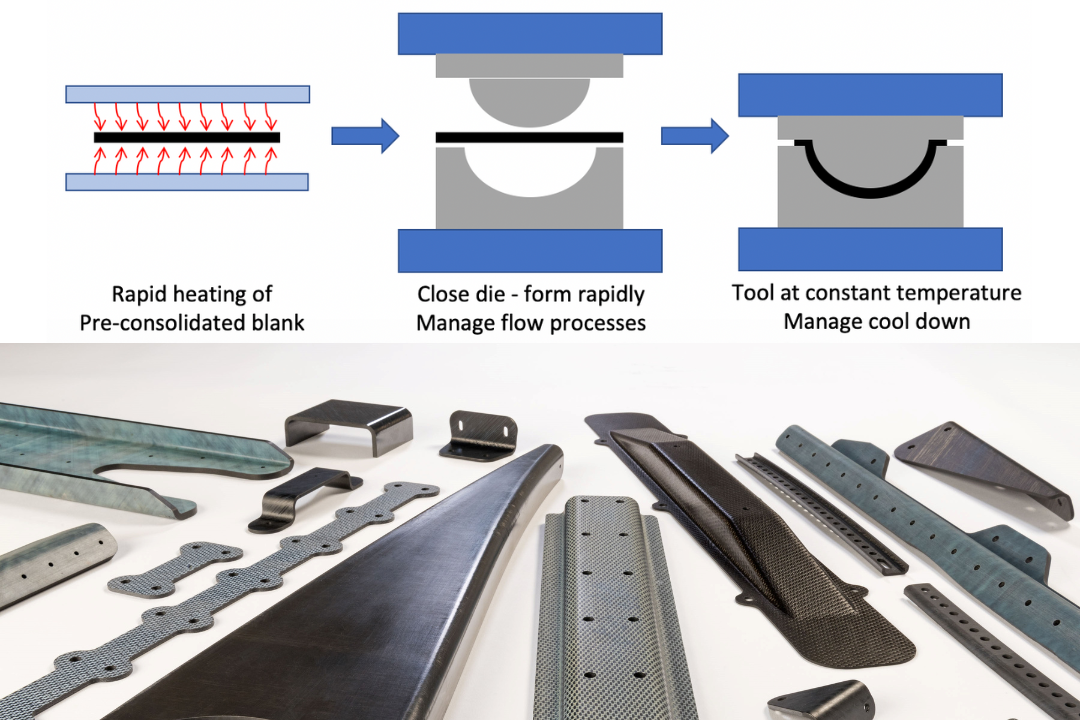

图1 冲压成型工艺和典型的热塑性复合材料(TPC)航空部件(图片来源:ATC Manufacturing)

循环时间短以及自动化的方法,是满足下一代窄体商用飞机、先进空中交通(AAM)、无人驾驶航空器(UAV)和无人机等高效率生产需求的关键,此外,还可以降低复合材料部件和组装的成本。

冲压成型概述

将TPC材料快速成型为部件,可以被描述为热成型、模压成型、冲压成型或冲压,在此,我们更愿意使用“冲压成型”一词(如图1所示),因为热成型、模压成型和其他术语可以指代一系列的加工,并非所有这些都是快速成型。冲压成型过程始于对坯料的预固结。将坯料快速加热后,移送到一副快速闭合的成型模具中,该模具成型坯料并冷却部件,这一循环时间可达90秒,即使是大而复杂的部件,也可以在不到15分钟内成型。冲压成型工艺的关键步骤包括:材料制备、坯料固结、坯料处理、坯料加热和输送、部件成型和冷却、模具注意事项。

冲压成型的进展

尽管存在明显的挑战,但冲压成型现已成熟地应用于中小型TPC部件的快速制造之中,并且由于存在生产效率和成本方面的优势,人们对“将冲压成型用于更大、更复杂的结构部件的生产”产生了极大的兴趣。以下是当前的一些项目示例,其中包括冲压成型方面的进展。

热塑性复合材料研究中心(TPRC):TPRC 成立于2009年,对TPC开展了一些基础研究,包括对快速成型工艺进行评估和建模的几个项目。公开的报告可通过他们的网站获得。

多功能机身演示器(MFFD):这项为期 10 年的清洁航空计划涵盖了12个欧洲组织,他们合作制造了8米×4米的TPC机身段演示器,该组件荣获了2025 年 JEC 航空航天部件创新奖,其中的一些结构部件使用冲压成型的单向(UD)带制成,这为 TPC 主结构部件的生产奠定了基础,并证明了TPC结构(包括焊接)的协同设计和装配优势,如将梁集成到蒙皮上。

空客不来梅压机:空中客车公司不来梅工厂最近调试了一台由Pinette Emidecau Industries制造的5米×2米的高温快速成型压机。据称,这是世界上最大的TPC冲压成型机,可以制造大型结构件,能在不到5秒的时间内将坯料从红外加热炉移送到压机中,并能够同时将两个坯料送到冲压成型模具中。

NASA 高速复合材料制造(HiCAM)计划:NASA HiCAM 计划是一个由20多个组织组成的公私合作联盟,旨在为下一代窄体商用飞机的大型复合材料结构做好生产准备。其中两个主要目标是,满足每月80-100 架飞机的产率需求并降低复合材料结构的成本。方法包括采用热固性预浸料、树脂灌注和TPC技术。冲压成型被视为是用于诸多结构的关键技术。

美国航空航天材料制造中心(AAMMC):成立AAMMC 技术中心的目的,是为航空航天应用而提高大型TPC结构的制造成熟度(MRL)。该联盟包括行业合作伙伴波音、柯林斯、Spirit AeroSystems、ATC Manufacturing、Syensqo 和东丽。

材料制备

由于部件是由预固结的坯料成型而来,因此,坯料的质量对于成品部件的性能起着至关重要的作用。为了快速成型,必须在成型前使坯料得到固结,以确保快速加热能够传递到材料之中,使层与层之间得到高质量的固结。部件制造商可以从织物层压板(也称为有机片材)上切割出坯料,这些织物层压板由多家材料制造商提供,尺寸可达3.7米×1.2米。针对更多的结构应用,通常使用具有订制铺层取向的单向(UD)带。这种坯料通常是非矩形的,可能具有可变的厚度。大多数TPC UD带的宽度不超过305毫米,并且边缘必须在接缝处得到连接而没有间隙或重叠。对于可变厚度的部件,层边缘在坯料中的位置是满足设计公差要求的关键。最初人们认为,坯料必须满足与成品部件一样的质量要求,但近年来,具有高度固结度(但不是100%的固结)的坯料已被证明是足够的,这开辟了坯料制备和固结的其他方法。

图2 坯料的组合和固结方法(图片来源:David Leach)

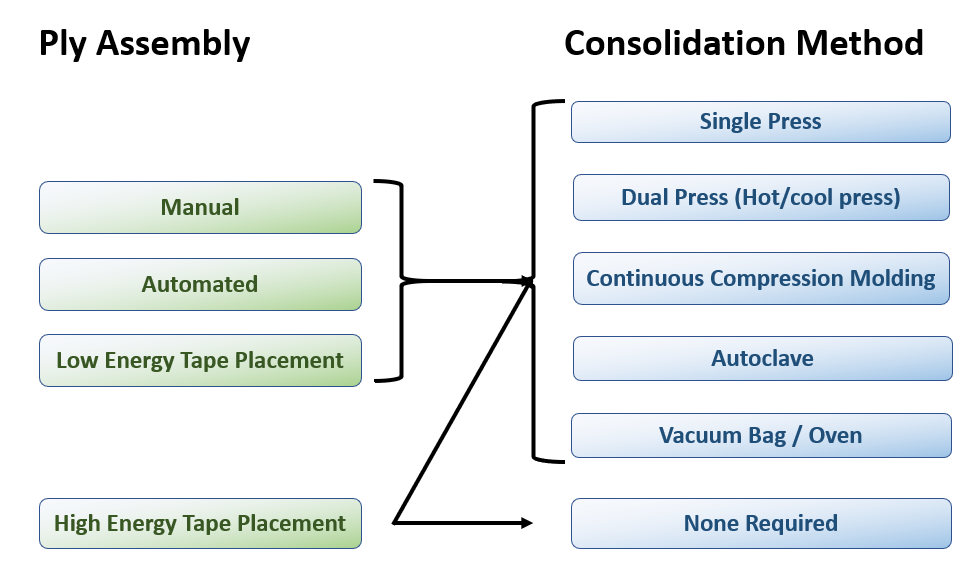

可以使用多种方法来制备UD带坯料(如图2所示),包括人工的和自动化的铺层组合、自动铺带(ATL)和自动纤维铺放(AFP)。对于在适当方向(如 0°、45°、90°)上铺放具有较长长度的单独的层,可以由人工或使用市售设备来制备。

由于TPC材料没有粘性,因此必须对各层进行局部加热,使它们能在适当的方向上相互粘接。这可以通过人工或自动化的热焊或超声波焊接方法来实现,沿接缝将相同方向的层相互连接,并通过厚度将相邻的层相互连接。就热固性预浸料而言,ATL使用宽带来制备平的或略微弯曲的叠层,而AFP则使用窄带制备具有外形轮廓的叠层。相比之下,TPC坯料通常是平的。可以使用低能量来制备松散粘接的叠层,然后必须在进一步的操作中使之得到固结,或者,可以使用高能量来充分固结坯料,这种坯料能直接用于冲压成型。出于这一原因,无论预浸料的宽度如何,都使用术语“高能量或低能量的自动铺带(ATP)”来区分这些方法。连续模压成型(CCM)也能创建坯料:按要求的方向铺放带材,以创建出一个叠层,然后在同一过程中立即对其进行固结。

坯料固结

有许多方法可以将叠层固结成层压板,然后将其用作冲压成型的坯料。这些方法包括:单压、双压(热压/冷压机)、CCM、热压罐、在加热炉中仅使用真空袋(VBO)、高能铺带(ATP)。

在冲压成型过程中,将坯料重新加热到熔体温度,这使得坯料中聚合物的微观结构不会影响到最终部件,即使是半结晶聚合物也同样如此。

目前的压制方法已很成熟,可以实现高度的自动化。这些压制技术可用于制造恒定厚度的层压板,对方法的选择则取决于所需的产量、资本支出和经常性成本。单压法的循环时间较长,但可以在每个叠层之间使用填缝板(caul sheets)来同时固结多个层压板。在双压法中,“热”和“冷”的压机分别保持在与工艺温度和固结温度相对应的恒温,坯料在两台压机之间自动穿梭。CCM可以实现连续、自动化的制造:适当方向的层自动移动,通过具有热区和冷区的模具,从而生产出非常长的层压板。

将热压罐用于TPC似乎有悖常理,但却可以将其用于同时固结多个层压板,以及制造可变厚度的层压板。VBO炉固结是一种类似的方法,但仅使用真空压力 (0.101 MPa)而不是使用整个热压罐的压力(通常为0.7 MPa),其优点是不需要压力容器。大面积的高温炉成本低廉,与热压罐或压机相比,可以大大降低投资成本,同时能够经济地固结非常大的层压板。VBO已被证明可以提供高质量的坯料,尽管这取决于UD带。最后一种选择是高能ATP,可用于实现高度固结,固结度通常超过90%,对于大型、非矩形、尤其是可变厚度的坯料而言,这是一个不错的选择。

坯料处理

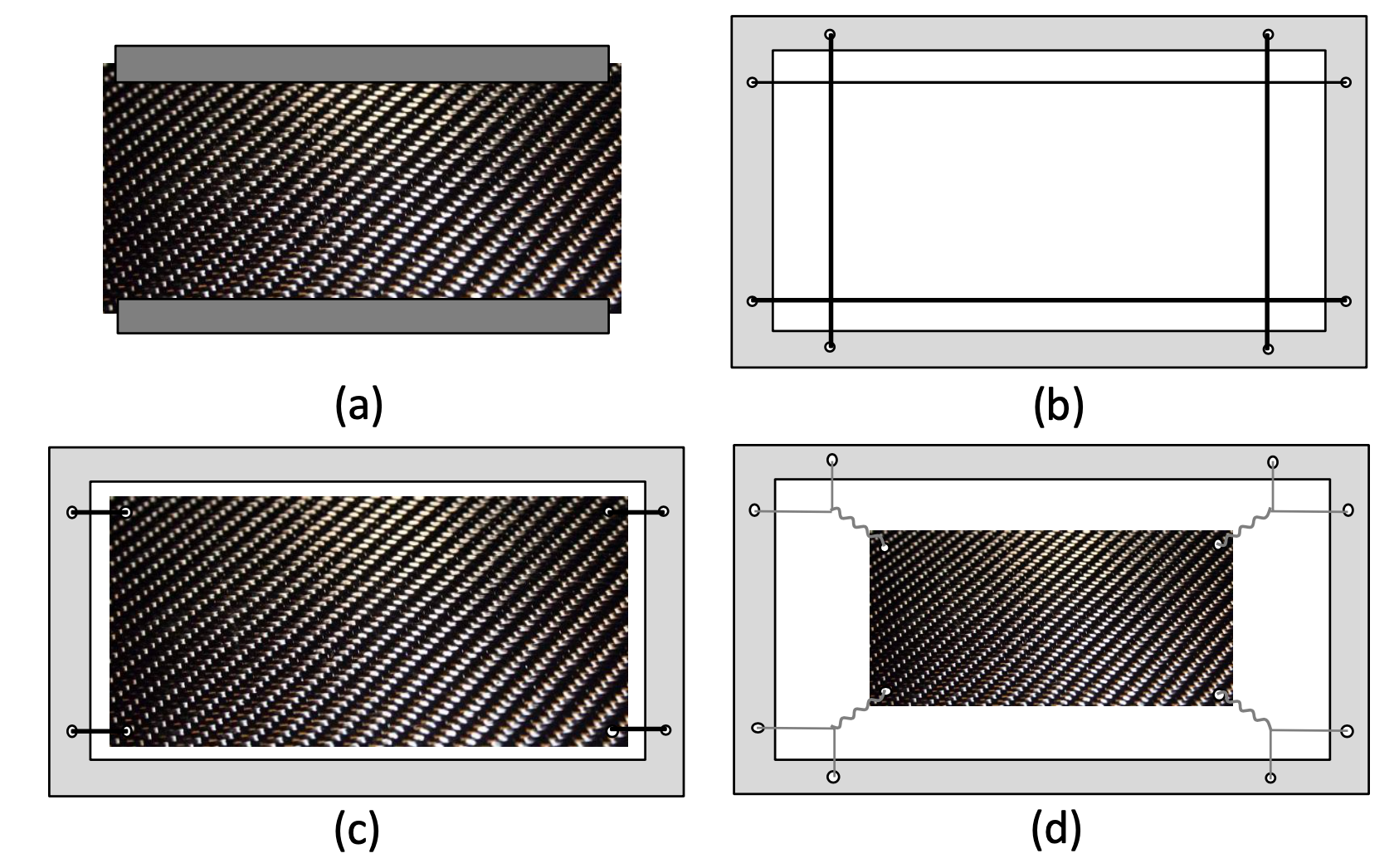

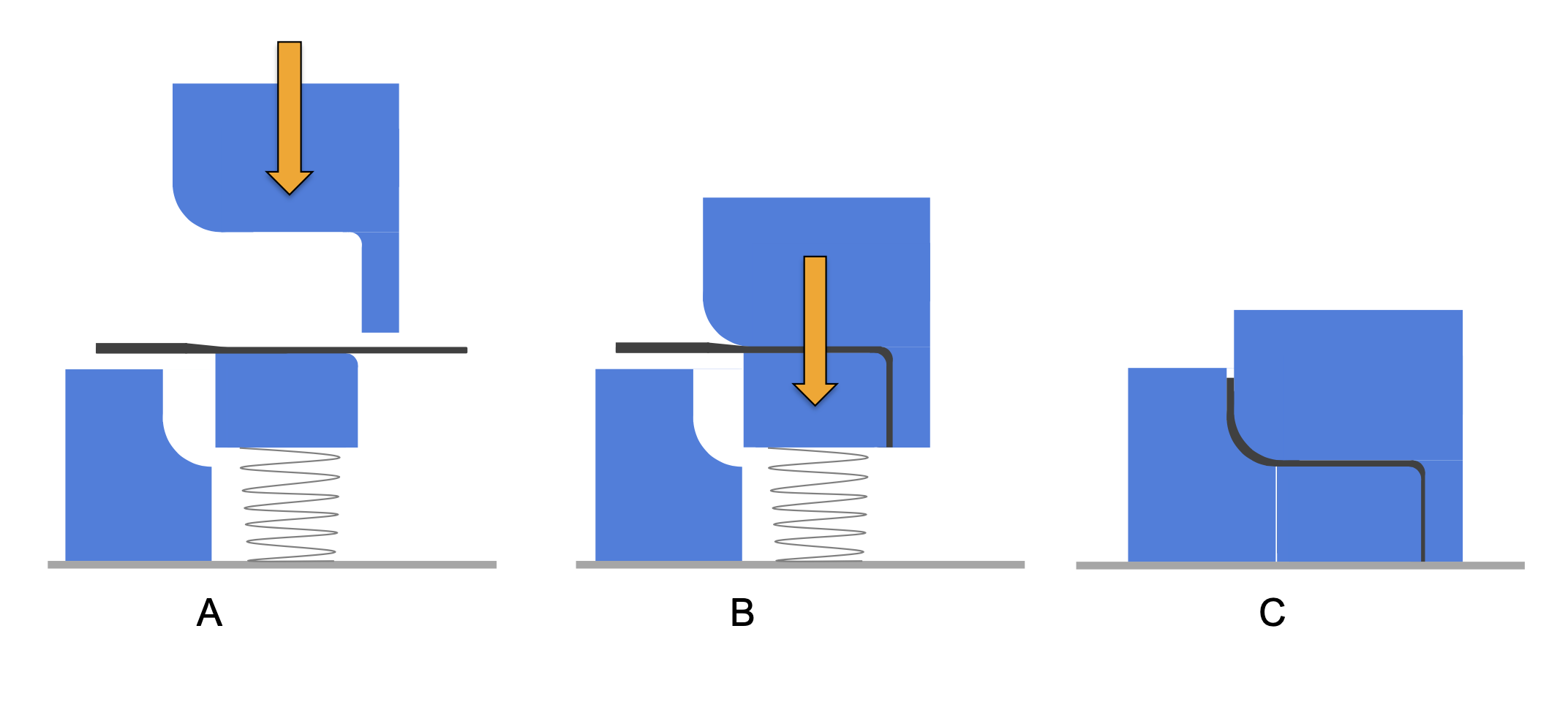

对于固结的层压板,必须将其加工成适合成品部件的尺寸和形状,并在加热和转移过程中确保坯料的形状和尺寸保持不变,这通常是利用夹持器或依据部件尺寸形成的固定架来实现的(如图3所示)。连接方法可以包括用弹簧来控制模具中的坯料在成型过程中出现的移动,也可以用不会阻碍加热的聚酰亚胺薄膜来提供支撑。在冲压成型前,通常要对坯料进行干燥,以防止在坯料快速预热期间,高性能的热塑性聚合物吸收水分,即使吸收的水分很少,也会导致最终部件产生孔隙。

图3 坯料保持方法(图片来源:Valeria Antonelli的博士论文,代尔夫特工业大学,2014 年)

坯料的加热和传输

将坯料加热到工艺温度,通常是在红外线加热炉中进行,耗时几分钟。对于较大的部件,需要使用多区加热炉来确保整个坯料得到均匀加热。虽然快速加热可以缩短循环时间,但最终的坯料温度必须处于特定的范围内,温度要足够高才能确保熔化和聚合物的流动,但不能达到让聚合物降解的温度范围。坯料的整个长度、宽度和厚度必须满足这些条件。

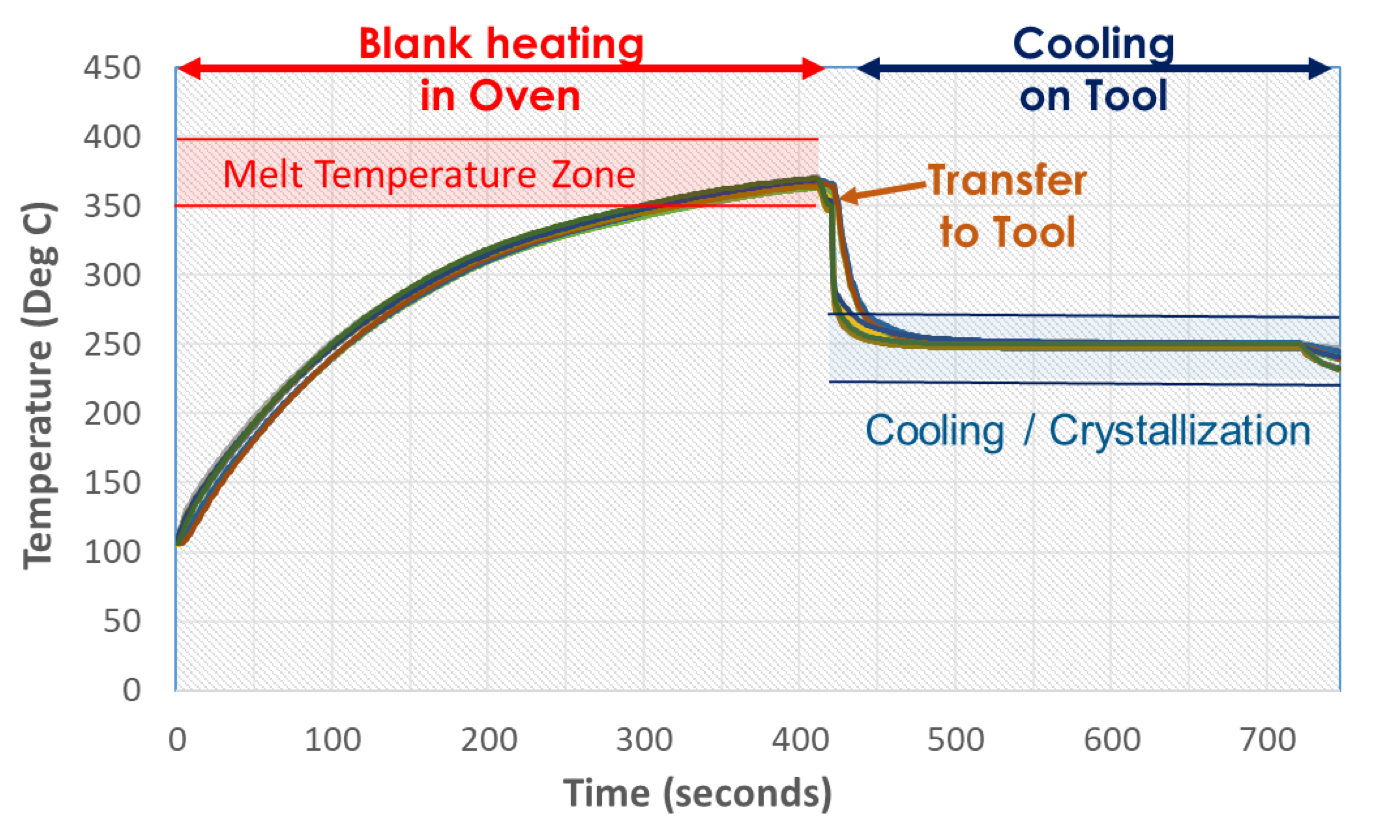

使用含有嵌入式热电偶的坯料进行试验以调整工艺条件是正常的。在5毫米厚的UD碳纤维/PEKK带坯料中嵌入的热电偶的热迹线如图4所示。这些热电偶位于整个部件的多个位置,包括靠近表面的和厚度中心的位置。在加热过程中,来自不同位置的迹线分散非常小,在340-400℃的PEKK工艺温度区,温度趋于平稳。通常,要对坯料加热一段固定的时间,重要的是,每一次的加热循环是一致的,并且在加热循环结束时,坯料温度的变化率很小,如图4所示。

图4 单向(UD)碳纤维增强带部件冲压成型的热电偶迹线,厚度为5毫米(图片来源:ATC Manufacturing)

在此过程中,一个小的但非常关键的步骤是将坯料从预热炉转移到冲压压机中,这必须快速完成,因为坯料一旦出炉,温度就会迅速下降(图4),从加热炉到压机的最长时间是5秒。当聚合物处于熔融状态时,坯料的完整性是靠纤维增强材料来保持的,因此,坯料通常会下垂,甚至可能从夹具上滑落。在设计夹持机构以及在转移坯料并将其放到成型模具上时,都必须考虑到这一点。

部件的成型、冷却

为了实现所需的短循环时间,压机必须快速闭合以成型部件,同时,模具必须保持恒温。这一组合要求带来了挑战,因为连续纤维增强材料必须快速、一致地流动,同时冷却非常快,从而导致聚合物粘度的增加。

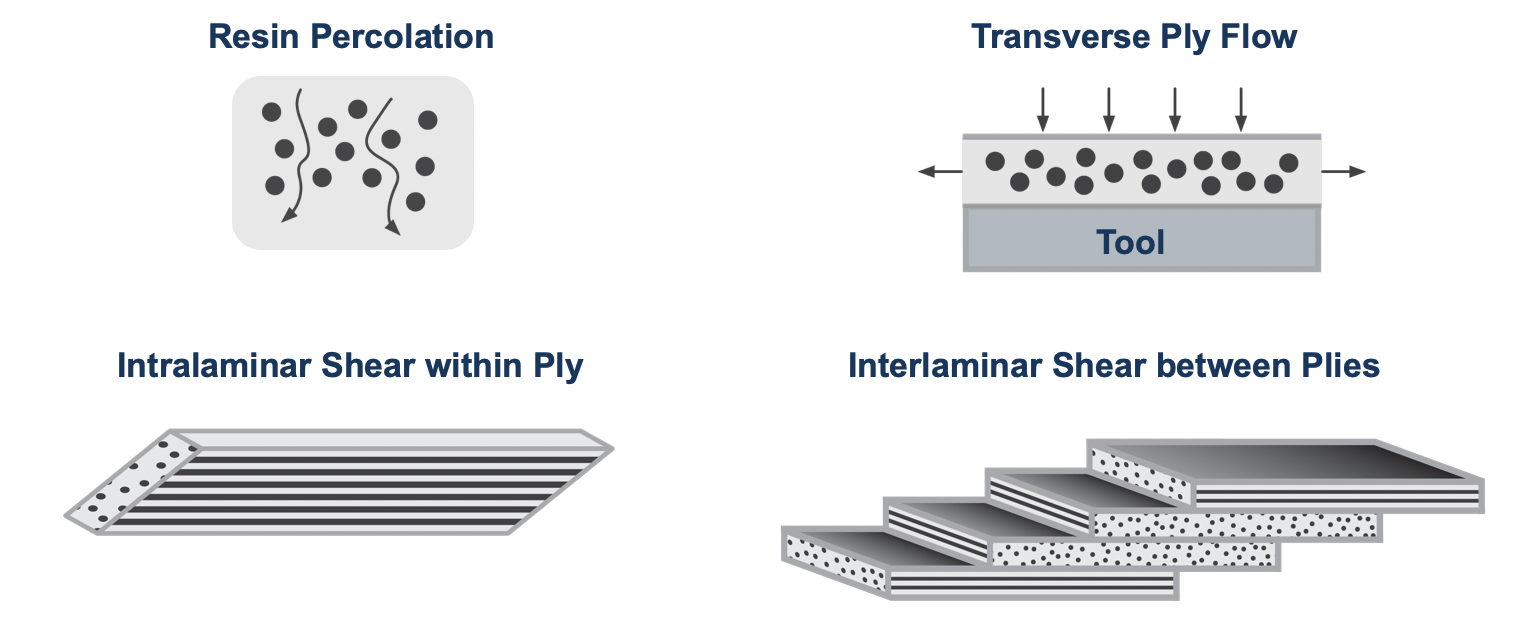

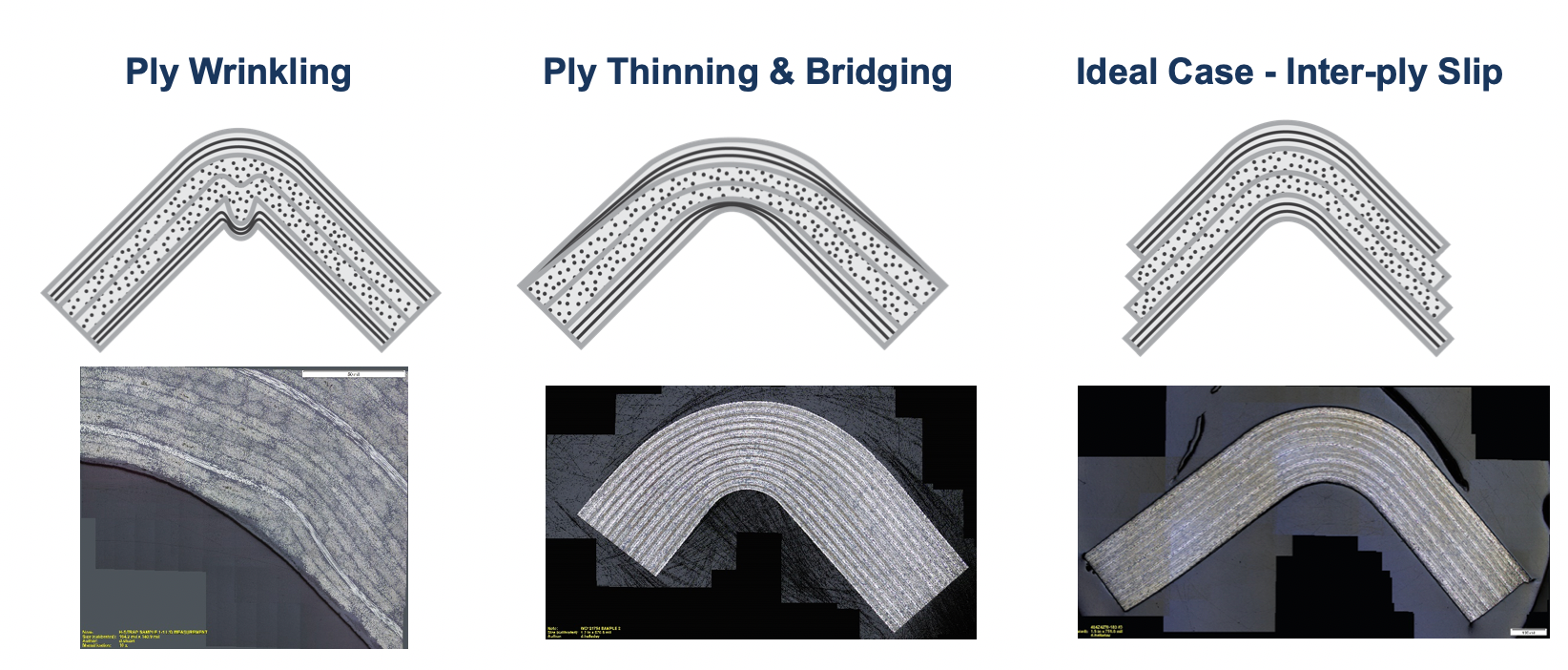

在成型方面,有多种流动过程(如图5所示)。对于织物增强部件,编织限制了纤维的变形量。但使用UD带时,层可以横向剪切流动,这可能导致层变薄、桥接和起皱等特征(如图6所示)。纤维横向于成型方向的UD带层会在拐角处扩散,导致变薄,而拐角外侧的纤维可能会引起桥接。在成型过程中被压缩的层(如,在拐角的内侧)会起皱,这对于结构件来说是不可接受的。为了在成型过程中控制层的变形,通常要张紧坯料,有时使用弹簧加载的张紧器(如图3所示)。

图5 UD TPC带中的流动过程(经许可转载自“航空结构中具有成本效益的热塑性复合材料”一文,Corbin Chamberlain 等人,SAMPE杂志2020年3月/4月刊)

图6 实际成型问题(图片来源:David Leach)

坯料被成型为成品部件时会快速冷却(如图4所示)。一旦与模具接触,外层几乎立即冷却到模具温度,甚至内层也会迅速冷却到模具温度。

对于半结晶材料,必须选择模具温度以平衡材料流动和形成部件的能力,以及所需结晶度水平的凝固和发展。聚合物的粘度随着材料的冷却而迅速增加,这限制了材料的流动。冷却时,半结晶聚合物在结晶温度下凝固,但该温度取决于冷却速率,当部件温度在模具上达到平衡时,结晶程度取决于等温条件下的时间和温度。典型的冷却循环包括初始冷却期间的非等温结晶,然后是等温结晶。聚合物的体积在结晶时发生显著变化,聚合物模量随之增加,并随着材料冷却到玻璃化转变温度(Tg)和环境温度而进一步收缩。

聚合物和复合材料的供应商们开发了关于结晶如何受冷却速率以及等温时间和温度影响的大量数据,应该能够为达到最快结晶速率提供推荐的温度以及为达到最大结晶度提供所需要的时间。

模具注意事项

由于聚合物的体积在冷却和凝固过程中显著减小,因此成型部件的尺寸在冷却过程中会发生变化。即使在凝固后,尺寸也会因聚合物冷却到环境温度而发生变化。这会导致“弹入”效应,即成品部件中角落的拐角要小于模具的。这可以进行建模,结合模具和TPC材料的热膨胀系数(CTE)与温度的关系。当然,复合材料的CTE是高度各向异性的,因此必须考虑每个叠层的特定层方向的 CTE。

模具温度通常超过204℃,以允许TPC的成型和结晶。坯料在与模具接触时处于较高的温度,因此通常需要金属模具。在成型复杂部件时,在一个模具上使用弹性体模具或弹性体表面的金属模具是有优势的,可以提供一定的合规性,以确保成品部件的高质量成型和固结。

图7 多部分模具被用于使用 UD TPC带成型可变厚度的机身框架(图片来源:Spirit AeroSystems,Ron Jones在2022年ACMA热塑性复合材料会议上的演讲)

最常见的模具设计是一种匹配的两部分模具组,但对于更复杂的部件,多部分模具的使用正在增加。比如,可以使用两个主模成型腹板,然后一个可移动的部分可以折叠法兰。Spirit AeroSystems在成型弯曲和可变厚度的机身框架时展示了这种方法,如图7所示。

建模和仿真

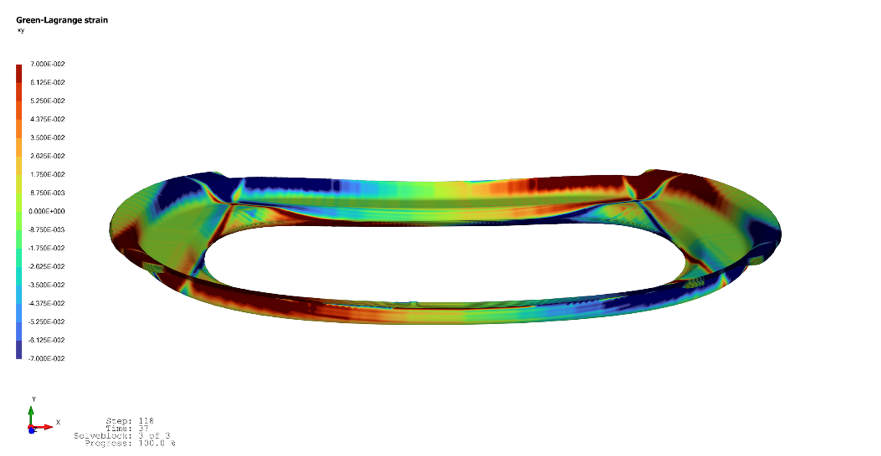

自2021年以来,仿真已取得了巨大进展。现在,使用AniForm(针对成型)和Convergent Manufacturing(针对热性能)等公司提供的软件,可以非常精确地模拟成型和热效应。这样,可以提前识别潜在的问题区域,并对坯料设计、层取向、坯料张紧和模具设计进行虚拟调整。现在的仿真可以适应材料-模具摩擦、可变厚度部件和合规模具等方面的要求。

在使用UD TPC带成型复杂部件的过程中,对变形应变的建模如图8所示。热建模可以预测熔化和结晶过程中的热滞后、热梯度,以及冷却过程中的热粘弹性行为,这样可以计算残余应力并预测弹入和翘曲,以对热补偿模具进行设计。

图8 用AniForm软件预测的使用 UD TPC带成型窗框部件时的材料应变偏差(图片来源:ATC Manufacturing)

现在,我们已对TPC 冲压成型的基础科学有了充分的了解,从而可以在航空和其他行业的广泛应用中充分利用其优势。该技术的持续发展,将使得TPC在未来得到更加广泛的应用。