一、PEEK介绍

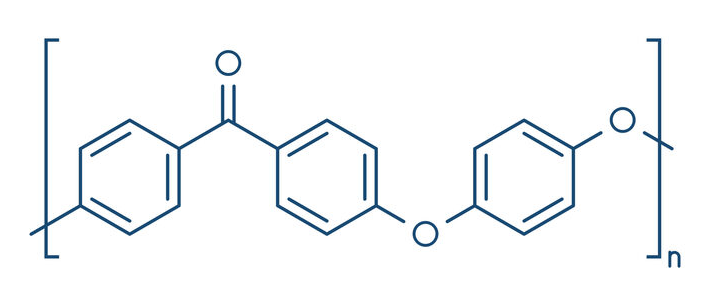

PEEK(聚醚醚酮)是一种芳香族半结晶线性热塑性聚合物,其分子链上含有苯环、醚键和羰基,对亚苯基通过氧桥(醚和酮)连接。这种特殊的化学结构使得PEEK具有稳定的化学性质,从而表现出耐热、耐辐射、耐化学腐蚀、机械强度高等优良特性,并广泛应用于航空航天、医疗、汽车等领域。

PEEK分子示意图

PEEK加工性能与材料特性紧密关联,不同工艺需匹配针对性参数以避免缺陷。PEEK成型工艺主要包括注塑成型、挤出成型、模压成型、热压成型、3D打印成型等。

PEEK颗粒

二、PEEK 主要加工工艺及常见问题

(一)模压加工

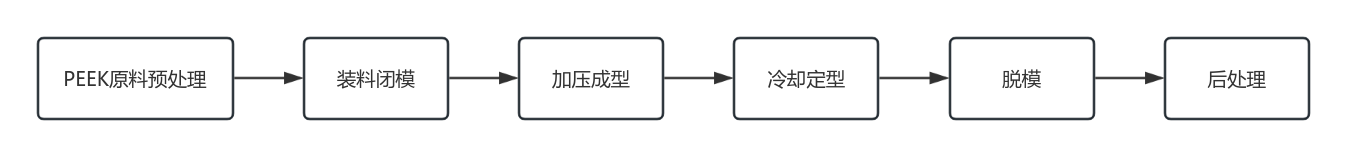

工艺流程:

先将PEEK原料经150-200℃烘干6-8小时,再填入经精密加工、导热良好且涂有脱模剂的模具中;在350℃以上高温、7-14MPa压力下加压保压10分钟,随后缓慢冷却至室温后脱模;最后按需退火消应力。适用于中批量、中等尺寸结构件(如航空支架、医疗假体底座)。

PEEK型材

模压加工常见问题解析

1、真空孔。

主要原因可能是压力不足,包括冷压、热压、冷却期间等,需合理设置模压压力;也有可能是排气不彻底,存在包气情况,在冷压、材料熔融阶段,要尽量排出粉体、熔体间隙的空气。

2、表面或制件内部杂质污染。

清理模具,排查粉末污染、干燥箱的清洁度和其他可能的污染源。

3、制件颜色过暗、甚至部分材料降解。

主要原因可能是加热温度过高,高温工艺段周期过长,需检查设置温度和实际温度是否在合理范围,模压各区段周期是否合理。

4、有未熔融粉末。

主要原因可能是加热温度过低,或高温段工艺周期过短,致使材料未能达到受热熔融的效果,需检查设置温度和实际温度是否在合理范围,模压各区段周期是否合理。

(二)挤出加工

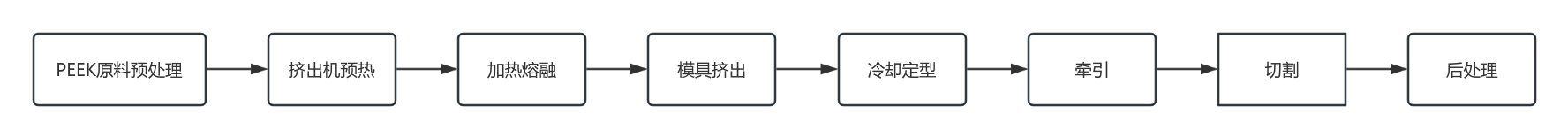

工艺流程:

PEEK颗粒 120-150℃烘干4-6h,挤出机分段预热 300-390℃,低速熔融后经模具成型,水浴或空气冷却,牵引切割,按需退火消应力。适用于连续生产管材、板材、型材(如 PEEK 耐高温管材、电子绝缘板材)。

PEEK隔热管

挤出加工常见问题解析

1、不下料,分为料斗区不下料、螺杆喂料段不进料。

料斗区不下料,可能是料斗区冷却失控,导致物料熔融粘结,此时需要检查维护料斗冷却水路;另一个可能是,物料碰巧堆积架桥,简单清理出物料,重新再链接进料管路就行。螺杆喂料区不进料,可能是设备没有清理干净,物料无法在螺杆、料筒之间建立很好的剪切作用,导致粒子物料无法顺利熔融、推进,此时需要停机清理设备;另一个可能是喂料区料筒温度设置过高,材料过早熔融并包覆螺杆,后续物料无法有效进入螺杆的螺槽,未能建立有效的熔体推进力,需适当降低后端加热区的温度。

2、挤出机扭矩过高。

直接的原因是熔体粘度过高,可通过升高螺筒温度、提高剪切速率加以解决,挤出时,熔体温度不建议低于365℃,具体温度根据材料、挤出产品参数进行设置。

3、表面缺陷,水汽纹。

由于产品干燥不测底,导致塑化熔体中含有水汽,反馈到制品上表现为表面水汽纹,可通过彻底干燥物料解决。检查干燥温度、周期是否符合预期,材料转移过程是否受到污染。

4、板材、棒材、管材产品开裂。

本质的原因是由于材料内应力过大,可通过提高冷却介质温度、降低挤出速率等方式优化或解决。

5、产品结晶度低。

分为表面结晶度低、内部结晶度高,和表面结晶度高、内部结晶度低。需根据制件尺寸调整冷却介质温度,厚制件选择更低温度的冷却介质温度,反之选择更高的冷却介质温度。

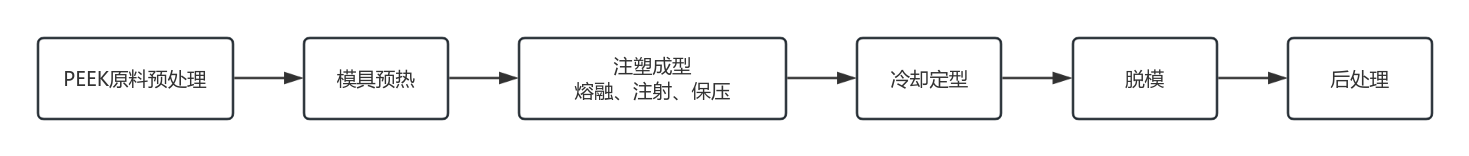

(三)注塑加工

工艺流程:PEEK 颗粒经120-150℃烘干 4-6 小时,使用料筒预热至 360-400℃,模具预热至 150-180℃,颗粒熔融后,高压注入模具型腔并保压,冷却定型后脱模,按需经 150-200℃退火消除残余应力。适用于大批量、复杂结构零件(如微型齿轮、医疗连接器)。

PEEK齿轮

注塑加工常见问题解析

1、纯树脂制件透明或颜色不匀。

制件透明或颜色不匀,是由于材料结晶度不足或结晶度不一致引起,通过提高模具温度,控制模具各区域温度一致,可优化或解决该问题。

2、分层。

在制件薄壁结构处,流过过多的熔体时,由于相对冷的熔体中产生过度的剪切,造成不同厚度之间的聚合物不充分的结合,形成不同晶体结构的层,一定条件下,表层部分呈现剥落/剥离效果。主要通过调整浇口位置、调整制件壁厚加以解决。

3、烧蚀黑斑。

烧蚀黑斑发生在焊接线区域、流动路径末端或模制件的单个区域(例如,肋),有时,制件还同时存在填充不完全的情况。原因是注入的塑料熔体将空气推到空腔中的前面,气体来不及排出,从而被压缩,致使空气变得非常热,导致制件上出现烧蚀黑斑。可通过降低射速,或调整排气槽深度或合理设计排气槽获得解决。

4、黑点。

本色或浅色产品上,观察到异常的黑色斑点杂质,可能时由于材料收到污染,材料出现碳化等原因造成,需排查物料有无收到污染,设备有无缺陷或设备尺寸过大、设备磨损等。查找到具体问题,并修复后,可解决该问题。

5、色差,常见如光泽差异或应力白。

潜在的原因有过保压、拔模角太小、顶针设计太少或不合理,顶出时制件与模具之间产生真空,针对性调整工艺或模具结构,可解决问题。

6、蛇形纹。

当型腔设计存在熔体由薄到厚过渡时,由于熔体流速非常高,没有任何东西干扰熔体时,就会发生这种情况。聚合物熔体以射流的形式喷射到自由腔中,若与模具壁接触并粘附,或逐渐冷却后无法随后的熔体结合,最先喷射的熔体被挤到表面,则导致制件表面形成蛇形纹。蛇形纹不仅导致制件外观不佳,还会导致强度降低。合理设计模具,或填充对应区域时采取更低的注射速率,可有效解决或缓解该问题。

7、冷料。

由于温度过低熔体在机器喷嘴或热流道中失温固化,在下一次注射时,失温料被带入制件型腔内形成冷料区域,因为冷料部分不能与其他熔体良好熔合,制件机械性能会受到不利影响。合理设计喷嘴温度,塑化后合理回退螺杆,设置冷料井,均可有效缓解或解决该问题。

8、包气。

制件内包气,可以是由于过快的塑化速率或注射速率引起。塑化时应选取合适的塑化速率和背压,避免熔体中带入空气;注射时,尤其存在型腔由薄到厚过度时,应在填充此区域时降低射速。

9、收缩痕或真空孔。

收缩痕及真空孔通常出现在制件最厚处,是由于材料填充不足引起,当边缘层凝固材屈服于收缩力时产生收缩痕,不屈服于收缩力时产生真空孔。有效的解决方案包括,提高保压压力、延长保压时间,合理设计熔体填充路径避免出现由薄到厚等。

10、波浪纹。

制件表面形成垂直于流动方向的波浪纹,有两种主要情形,一种是注射速率过慢致使前端熔体过度冷却,填充过程中不再能形成贴合型腔壁的效果;另一种是型腔流程比过大,型腔后端熔体粘度高、压力损失过大,充模过程无法有效贴实型腔壁。设置合理射速,提高熔体温度、模具温度,均是有效的缓解或解决方案。

11、水汽纹。

水汽纹通常是出现在制件表面的,朝向熔体流动方向的细长线形条纹,充分干燥材料粒子,设置合理的料斗区温度,可缓解或消除该问题。

12、浮纤。

纤维增强类产品,表面均匀或不均匀的显现粗糙斑点或区域,显微镜观察可以看到明显的裸露纤维。提高熔体温度、模具温度,或提高射速,可有效缓解或消除该问题。

13、虎纹斑。

虎纹斑垂直于熔体流动方向,交替出现亚光、高光条纹,由于形似虎皮上的斑纹图案而得名,主要是由于熔体脉动流动引起,间接的原因包括熔体推进压力不足,增加浇口尺寸、提高熔体和/或模具温度,可缓解或解决该问题。

14、缺胶。

表现为型腔未能完全填充。增加流道、浇口尺寸浇口数量,提高熔体、模具温度,提高射速,更换流动性更好的牌号,均可有效缓解或解决该问题。

15、翘曲变形。

表现为制件偏离设计形状,如扭曲、翘曲,直接原因是制件不同区域收缩效果不同,深层次的原因可能是材料结晶度不一致,模具温度不均匀,熔体填充不均匀,填充路径引起的应力平衡,材料选型不合理等,针对性的调整模具温度,保压、冷却周期,合理设计模具结构和选型低翘曲牌号等,均可有效缓解或解决问题。

主要信息来源:鹏孚隆,艾邦进行补充整理