随着eVTOL、电动垂直起降飞行器和无人机等技术加速迈向商业化,“低空经济”正迅速崛起为新一轮科技革命与产业变革的重要风口。在这一趋势中,增材制造凭借轻量化设计、快速迭代和高度定制化的优势,正逐步融入低空飞行器的核心制造与应用环节,成为推动行业升级的重要引擎。

据统计,全球低空经济市场规模预计到2040年将达到1.5万亿美元,而3D打印技术在这一领域的深入应用,正在加速这一目标的实现。从航空航天到城市空中交通,从基础设施到运营服务,3D打印正在全方位赋能低空经济发展。

三大核心应用领域

航空航天零部件制造

航空航天领域是3D打印技术应用最为成熟的领域。通过使用钛合金、高温合金等材料,3D打印能够制造出传统工艺难以实现的复杂结构零件。例如,发动机喷油嘴、机头钛合金主风挡整体窗框等关键部件,采用3D打印技术后不仅减轻重量30%以上,还显著提高了燃油效率和产品性能。

电动垂直起降飞行器(eVTOL)研发

eVTOL作为低空经济的重要组成部分,高度依赖3D打印技术。从动力系统的轻量化设计到机身结构的一体化制造,3D打印技术帮助eVTOL实现了减重与性能的双重优化。小鹏汇天的飞行汽车应用金属3D打印卡钳及卡钳支架,成功实现30%以上的减重目标,同时保证了结构强度和使用性能。

低空基础设施建设

在低空基础设施领域,3D打印技术可用于制造临时跑道垫、停机坪标识等辅助设施。这些设施不仅成本低廉、安装便捷,还能够满足临时性和可重复使用的需求。当出现部件损坏时,3D打印技术能够快速制造替换零件,大幅缩短维护周期,确保设施的正常运行。

四大技术优势

灵活定制与快速响应

3D打印技术能够快速响应低空经济中的个性化需求。不同型号的eVTOL飞行器、不同地区的低空基础设施都可以通过3D打印实现定制化制造。设计修改只需调整数字文件,无需重新配置生产线,极大地提高了响应速度。

材料节约与成本降低

相比传统减材制造,3D打印通过逐层累加材料的方式,避免了大量材料浪费。未被利用的材料可以循环再利用,显著降低了制造成本。这一优势在航空航天等高端制造业中尤为明显,帮助企业有效控制生产成本。

结构优化与轻量化设计

通过拓扑优化和点阵结构设计,3D打印能够制造出既轻量化又满足强度要求的零部件。eVTOL飞行器的机身、机翼等结构件采用3D打印技术后,重量减轻的同时性能得到提升,飞行效率和续航能力显著提高。

创新设计与快速原型

3D打印技术为创新设计提供了强大支持,可以快速制作产品原型并进行测试验证,大大缩短了研发周期。复杂结构和个性化设计得以实现,为低空经济中的产品创新提供了无限可能。

下面介绍几个低空飞行器的增材制造应用案例,包括关键结构件的轻量化设计、功能零部件的快速制造,以及维修运维(MRO)环节中的本地化打印解决方案。

中航迈特:四旋翼无人机

中航迈特凭借金属3D打印设备、材料及工艺一站式综合服务优势,积极探索低空产业金属3D打印解决方案。

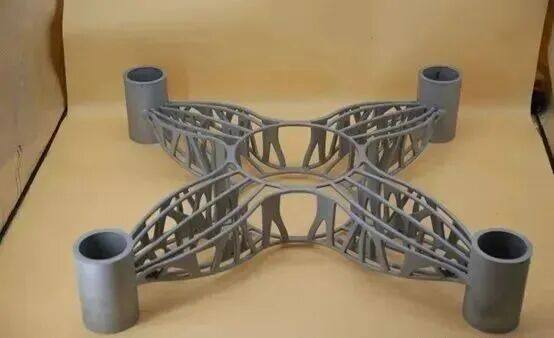

中航迈特采用自研MT-Ti6Al4V钛合金粉末与 MT650 设备,通过独特的仿生学设计灵感,借鉴鸟类骨骼与昆虫翅膀结构,对零件进行拓朴优化,成功克服了传统制造技术在复杂结构制造方面的局限,这种高度自由化的一体成形技术,有效的解决了传统无人机面临的重量大、续航短、设计灵活性差等难题;经实践验证,使用中航迈特3D打印技术制造的无人机,重量减轻了40%,飞行灵活性大幅提升,能耗显著降低,续航能力更是提升了26%,使得无人机能够搭载更多样的设备,执行更为复杂的任务,为无人机在航拍测绘、物流配送、农林植保等更多应用场景释放价值。

该公司于2025年3月入选2025低空经济产业——3D打印优秀供应商首批名录。

HP:智能无人机ATHERA部件

印度第一家空间AI无人机初创公司VECROS正在借助HP Multi Jet Fusion 3D打印技术,加速其智能无人机ATHERA的产品研发与工程落地。作为一款具备自动导航与避障能力的AI驱动无人机,ATHERA面向采矿、建筑、电信、石油和天然气等多个行业的巡检与监控场景提出了更高的结构复杂性与性能要求。

VECROS团队在原型设计阶段便尝试多种增材制造工艺,最终选择了惠普MJF技术,以满足对表面光洁度、强度、结构集成度及设计灵活性的综合需求。通过使用HP Jet Fusion 5210打印平台及PA 12材料,VECROS不仅显著提升了部件性能,还加快了迭代速度,降低了模具制造和小批量生产的成本。VECROS表示,借助HP 3D打印技术,他们实现了产品从构想到实测的快速转化,当前版本的ATHERA在设计与功能集成方面已接近最初的理想状态,并将持续在后续版本中探索更深层次的优化可能。

Formlabs:轻量化无人机框

ION Mobility在无人机研发中积极引入增材制造技术,以应对复杂结构、小批量定制和快速迭代的实际需求。过去依赖传统机加工,不仅制造周期较长,一旦设计发生变更,迭代成本也随之飙升。为解决这些瓶颈,公司引入了Formlabs的Fuse 1+ 30W选择性激光烧结(SLS)3D打印机,实现了关键部件的内部快速制造。借助该系统,研发团队可以在数小时内完成高密度打印任务,自主生产具备复杂几何结构的终端零件,并兼顾强度与表面质量。

通过配套使用Formlabs的尼龙12 GF(玻璃纤维增强尼龙)粉末,ION Mobility成功打造出轻量化机身、高耐热电机支架以及精度达标的任务设备外壳,关键部件在极端环境中依然性能稳定。这一整套增材制造解决方案不仅满足了无人机对结构强度、重量控制和热稳定性的严苛要求,也大幅提升了产品开发效率——公司整体研发成本降低约60%,设计迭代速度提升达70%。SLS技术的应用显著加快了从原型设计到小批量生产的全流程,为产品性能优化和市场响应提供了有力支持。

创瑞激光:点阵夹芯机翼

突破等离子束增材制造在线监测与数字孪生智能控制技术、原位制备成分精准调控等关键技术,实现高质量600mm级钛合金/难熔高熵合金梯度栅格舵、3m级钛合金点阵夹芯机翼的高效低成本制造,栅格舵样件通过地面静力试验验证,无人机点阵机翼样件实现试飞验证,推动等离子束增材制造技术在航空航天领域的应用。

A+PLUS:氢能无人机

中国某头部氢燃料电池技术企业,基于A+PLUS的Blast X敏捷制造平台,开始批量部署氢燃料电池系统到多种特种无人机机型中。

特种无人机因应用场景复杂,对结构性功能部件提出了极高要求,既要具备卓越的机械强度与环境适应性,同时又对定制化与交付时效性提出挑战。Blast X平台凭借其高精度线性电机系统及工业级双喷头架构,结合BlastMate PAHT-CF / PET-CF等工程级碳纤复合材料,实现了结构部件从建模到批量交付的全流程一站式in-house制造能力。

不仅展示了Blast系列在新能源与无人系统融合方向的制造潜力,也再次验证了其在高性能复材打印、柔性定制以及快速响应等方面的领先优势,为氢能无人机的规模化落地提供强有力的制造支撑。