高温塑料(HTPs)应用于电子电气(E&E)、汽车行业以及其它要求严格的场合已多年。然而,全球电动汽车市场的快速发展给高温塑料和改性材料的开发商带来了新的挑战:电动汽车零件通常更小,必须在更长的时间内承受更高的温度,而且可能还要提供其它的性能,如阻燃性或耐漏电起痕,这在带来挑战的同时也提供了新的机会。

总部位于美国的RTP公司专注于将标准工程塑料常见的技术推广到高温替代材料中,为各种市场的高温应用提供了广泛的工程材料,既能满足性能要求又美观。该公司使用添加剂来改变颜色、表面光洁度,并在外观至关重要的应用中提供非常重要的耐刮擦性。 添加剂在高温改性塑料中非常重要(来源:RTP) 在需要对静电进行控制的地方——如敏感电子产品——抗静电或静电耗散技术可以与高温树脂相结合。例如,PEEK树脂可以用碳纤维或碳纳米管进行改性,以提供永久的静电耗散和抗静电性能。这填补了电子和半导体市场的空白,在这些市场的应用中,设备、工装和夹具需要防静电,但它们的导电性还不足以产生电流。

RTP高级产品开发工程师Brett Weishalla表示:“玻璃、矿物和碳纤维等标准增强材料仍然是高温热塑性塑料中高性能应用的主要材料。但改性最酷的地方是,我们可以在一种材料中提供一系列性能,这对成型厂和产品设计师非常有帮助。”

RTP还报告了对含有可回收成分的HTP材料需求的增长。“我们看到了对可持续材料的需求增多。”Weishalla说,“我们的高温产品组合不断扩大,有更多含有回收成分的材料可供选择”。

突破限制

土耳其改性塑料公司Eurotec Engineering Plastics技术营销经理Buket Turan表示,耐高温性是限制塑料在汽车和电子等行业使用的关键性能参数之一。开发突破这一限制的材料是该公司的主要业务之一,目前该公司提供Tecomid HT、Tecotron XS、Tecopeek PK和Tecotek ES、Tecotek EP和TecotekEU品牌的聚邻苯二甲酰胺(PPA)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)和聚砜(PES、PPSU、PSU)。

PPA、PPS和PEEK都用于汽车点火部件和发动机罩下传感器,以及电子系统中的插座和线圈,使用这些材料能让零件在连续高温下保持机械性能。Turan说:“Tecomid HT和Tecotron XS可以耐高达180°C和210°C的连续使用温度,Eurotec为汽车行业提供了许多现成且经过验证的牌号。Tecomid HT NT40 GD40 BK009 XA61是一种40%玻璃纤维增强、阻燃和热稳定的PPA材料,目前正被一家知名的汽车OEM用于逆变器外壳,标准的PBT和PET材料无法耐受所需的连续使用温度。”

Turan还表示,电动汽车提供了更多的机会,因为需要材料在满足苛刻的机械性能和热性能要求的同时保持电气性能。例如,Eurotec专门为电动机应用开发了一些牌号。

Tecotek ES20 GR30 NL和Tecotek EP20 GR20 NL(30%和20%玻璃纤维增强,天然PESU等级)已被多家全球原始设备制造商批准用于转子端盖。Tecotron XS20 GR40 BK009(40%玻璃纤维增强,黑色PPS),以及Tecomid NT40 GR30 BK009 XA61(30%玻璃纤维增强、阻燃和热稳定的PPA)据说适用于电机刷支架。

一些高性能聚合物还具有固有的阻燃性能,让它们能够满足严格的航空标准如OSU、NBS和FAR,这些标准要求低热释放、低烟和低毒性。Turan表示,Eurotec是土耳其航空公司的原材料供应商之一,拥有大量适用于航空业的产品。聚砜由于其成本优势和良好的阻燃性而优于PEEK。Turan表示,Eurotec有许多合适的牌号,包括Tecotek ES20 WH100 HR 0A(白色,低热释放PESU)和Tecotek EP20 WH100 HR0C(白色,低热释放PPSU)。两者都满足OSU 55/55和OSU 65/65的OSU散热要求。如果需要更高的使用温度,PEEK是最好的选择,它可承受高达260°C的温度。

Turan说,Tecopeek等级也因为结合了轻便性、高耐热性和良好的机械性能而在更广泛的金属替代应用中脱颖而出。Tecopeek PK40 CR30 BK111提供齿轮、轴承环和泵部件等应用所需的刚度和拉伸强度。Tecopeek PK40 CR30 BK111 RT 0D的拉伸模量和强度分别为23500 MPa和215 MPa,适用于高温下的持续磨损工件,如纺织机中的链条衬套。

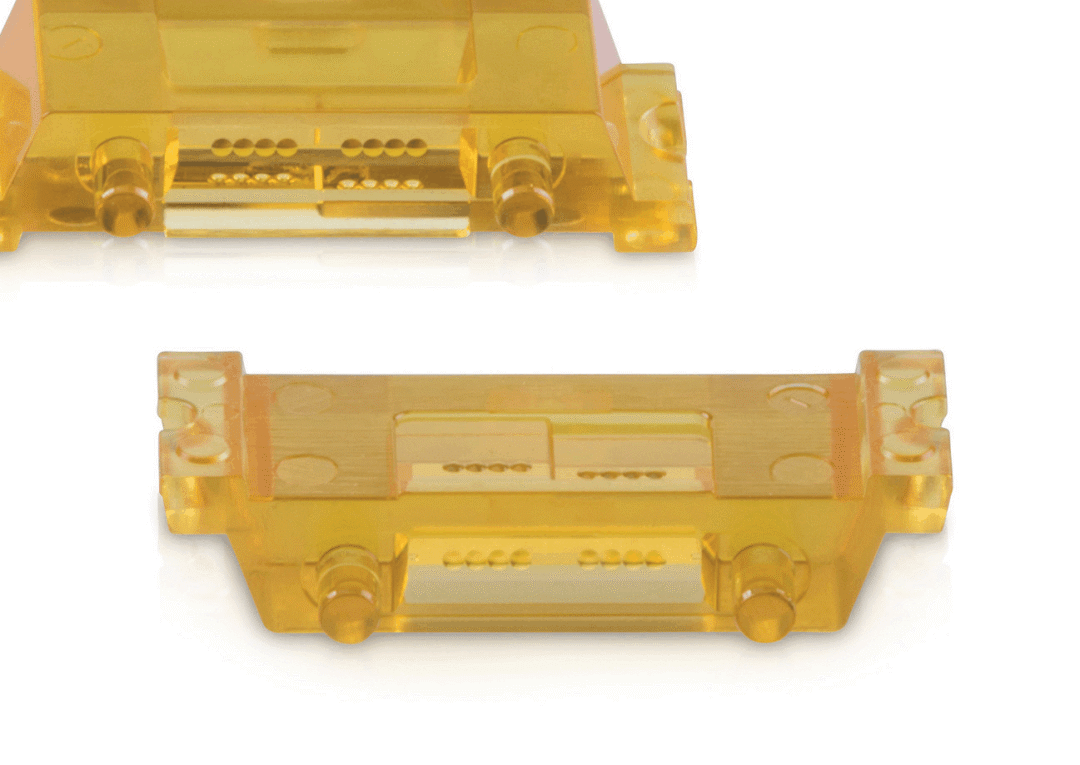

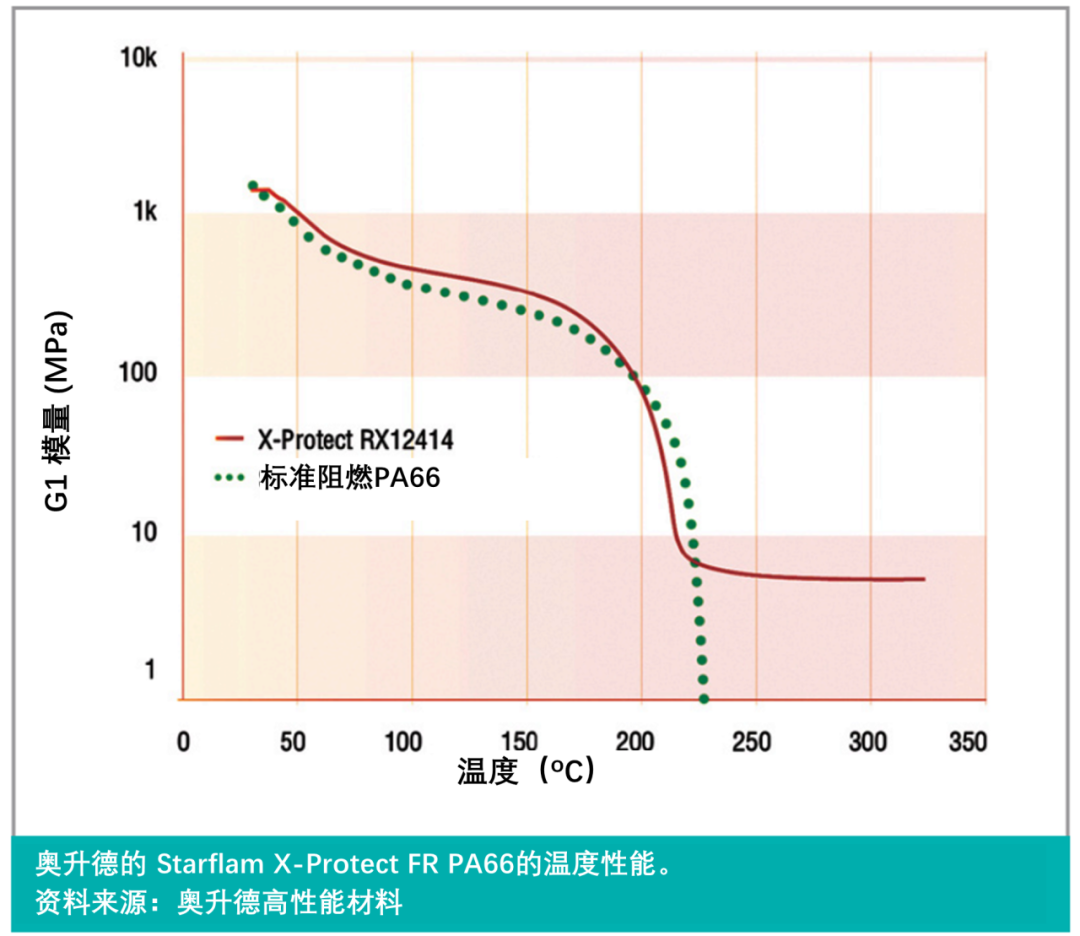

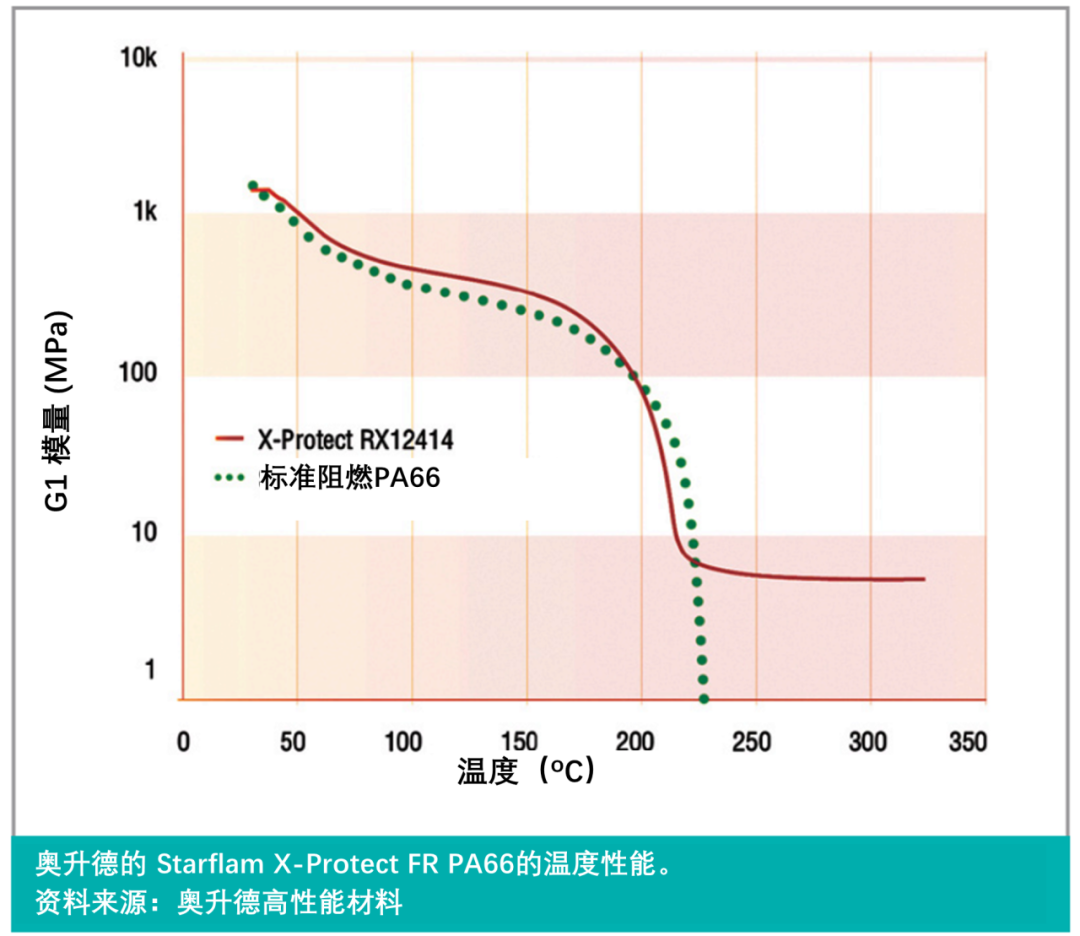

高性能聚酰胺生产商奥升德高性能材料公司(Ascend Performance Materials)的Starflam X-Protect是一种阻燃剂PA66,旨在帮助汽车工程师提高安全性和性能。典型应用包括模块、阻隔板、高压绝缘体、结构元件、通风口和泄压阀。

奥升德表示,Starflam X-Protect的耐热性远远超过传统的阻燃工程热塑性塑料,并在远高于标准PA66熔点的温度下提供稳定的机械性能。此外,用该材料制造的零件有可能用于电动汽车电池系统中的热失控管理。Starflam-X有未填充、30%玻璃和60%玻璃/矿物填充等级,所有等级的灼热丝可燃性指数(GWFI)温度均为960°C,达到UL94 V-0(壁厚0.8 mm)等级。

使用玻璃填充Starflam X-Protect牌号制造的内部部件达到了欧洲铁路安全标准EN 45545 R22:HL3等级的防火要求。壁厚为3mm的Starflam X-Protect的样品通过了1100°C ,持续15分钟的直接火焰测试,相比之下,3mm的铝不到4分钟,3mm标准阻燃PA66不到3分钟。类似的提高的耐火完整性水平在下一代工业电源管理系统、金属焊接应用、无铅焊接工艺和可能产生电弧的电气部件中都很有用。

X-Protect显示出良好的流动性,可以用与标准聚酰胺同样的设备和类似的工艺条件成型。它也可以做成明亮的色调,例如高压电动汽车部件使用的信号色——橙色。奥升德表示,与传统PA66相比,Starflam的表面更美观,耐磨性和超声波焊缝强度更高。

今年早些时候,索尔维(Solvay)宣布在其Xydar液晶聚合物(LCP)产品组合中添加一种新的耐高温阻燃材料,旨在满足电动汽车电池组件的安全要求。新的Xydar LCP G-330 HH材料满足了高温和绝缘要求,目标应用是在更高电压系统中运行的电池模块板。

索尔维为电动汽车电池模块推出了Xydar LCP材料(来源:索尔维)

“随着汽车制造商在下一代电动汽车上从400V转向800V,欧洲、中国、美国和其他国家的新法规正在提高对电池组件的要求,温度从300°C提高到1000°C,持续时间长达15分钟。” 索尔维材料公司营销、运输主管Brian Baleno表示,“选用适当的材料预计能保持一定程度的电绝缘保护,让乘客在热失控事件中有足够的时间下车。我们的新型Xydar LCP等级将这种高度安全性与卓越的可加工性结合在了一起。

Xydar LCP G-330 HH是一种玻璃填充LCP,在暴露于400°C的温度下30分钟仍能够保持电气绝缘。它是一种固有的阻燃聚合物,无需卤素或溴添加剂,并有着良好的流动性,允许设计师设计出比现有电池模块绝缘材料更薄的部件。

日本的Kuraray表示,与同行业竞争产品相比,其Genestar PPA具有更好的耐化学性和更低的吸湿性,这使其成为冷却剂控制阀和热管理等应用的好选择。随着电动汽车革命的兴起,降噪成为一个越来越受到关注的领域,Genestar PA9T也有无增强的牌号,能提供良好的NVH性能、高尺寸稳定性和良好的耐磨性。

Genestar PA9T高级销售工程师Laurent Hulpiau表示:“Genestar的HB和V-0等级产品组合瞄准的是电动汽车中的电子应用,通过增强的CTI测试装置测得的耐电起痕指数可达950V,介电强度约为30kV/mm,体积电阻率为1E+10Ω.cm。与其它尼龙或高温尼龙相比,所有这三个性能在样品经过高温高湿处理后仅略有降低,再加上具有良好的颜色稳定性和耐回流焊能力,使得它可以在高压(连接器)应用和IGBT和骨架等电源模块部件中使用Genestar。”

随着去年11月收购了杜邦公司的工程塑料部门,塞拉尼斯的解决方案范围扩大到了耐高温材料应用领域。塞拉尼斯E&E市场经理Richard Chang表示:“如果用经典的塑料金字塔来形容,我们现在提供的解决方案从温度范围的金字塔最顶端,例如LCP和PPS,到中部的各种聚酰胺,直到位于金字塔底部的工程级长玻纤增强PP。”

Chang和他的同事最近与中国最大的无线充电基础设施提供商之一的一级供应商威迈斯新能源(VMAX New Energy)合作,开发了一个11KW的无线电动汽车充电系统,该系统目前正在进行商用推广。该系统由两块极板组成;一个连接在汽车底盘上的接收器和一个安装在地面上并连接到电源的发射器。

这个威迈斯新能源的充电系统使用了塞拉尼斯的材料(来源:塞拉尼斯)

无卤阻燃剂Zytel HTN用于发射端的外壳。它保护内部无线充电系统,并防止跌落、车轮碾压、化学品、机油和紫外线造成的损坏。塞拉尼斯开发这种特殊的Zytel HTN等级,不仅是为了性能,还为了高光泽和耐用性。充电系统中的其它几个部件,包括车辆侧线圈外壳和接地侧线圈支架,使用的材料也都是Zytel PA和Zytel HTN。

塞拉尼斯表示,无线电动汽车充电器是一个很好的高温PPA和PA材料的应用例子。同时,针对温度要求更高的项目,该公司有Vectra和Zenite LCP材料可供选择。在最近的一次网络研讨会上,该公司高级首席工程师Young Kim解释了他们的LCP解决方案如何在5G数据传输基础设施中发挥重要作用。

从4G(15 MB/秒)到5G(1-10 GB/秒),无线数据网络的飞跃需要坚固的材料来确保可靠的连接。主要的技术要求有:低吸湿性、高尺寸稳定性和稳定的Dk/Df(电常数/耗散因子)。LCP材料具备所有满足这些要求的性能,同时它的HDT(热变形温度)高达340°C,足以承受260°C的无铅焊接长达四分钟。

意大利复合材料公司Lati推出了一系列基于PA9T的高性能等级——Laramid T,该公司表示,PA9T具有非常好的热性能和有竞争力的性价比。Laramid PA9T改性材料在150°C的连续使用温度下提供可靠的机械性能,该公司表示,150°C是许多应用领域的关键温度阈值,这使得该材料能够在汽车、电器、能源管理、电子和电气设备中使用的零件中与其它PPA和PPS竞争。

该公司表示:“由于基础树脂的玻璃化转变温度接近130°C,Laramid T马上就能被算作适用于存在热量积累问题的应用的树脂之一。” 该材料在290°C-310°C之间熔化,这意味着它的加工温度窗口与其他PPA和PPS的相似。

Laramid T产品组合被描述为一组充分开发的改性材料,它包括用于结构件的玻璃和碳纤维增强等级,以及导热、导电和自润滑改性材料。无卤素及无红磷阻燃等级有增强型和非增强型两种,据说即将获得UL批准。这些材料提供了填充所需的高流动性,适用于尺寸公差非常窄的复杂薄壁几何形状。

瑞士树脂生产商EMS Grivory表示,与传统PPA相比,其Grivory HT6牌号的玻璃化温度要高出20°C,因此在高温下可显著提高承载能力。该公司表示,这个材料的热变形温度(HDT/C)已经增加了50°C达到250°C,比典型的PPEK高出20°C。

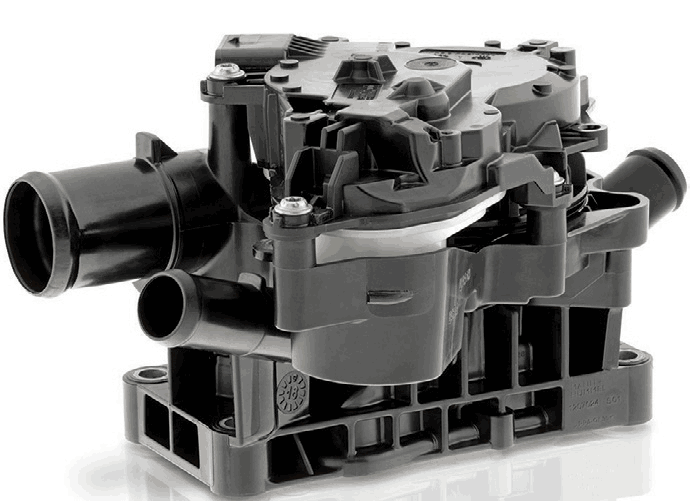

采用EMS-Grivory高性能PA材料制造的冷却水阀门(来源:EMS-Grivory)

据该公司介绍,Grivory HT6具有非常好的抗蠕变性能,特别适用于在高温下工作的部件,也适用于在较低温度下需要高尺寸稳定性和长使用寿命的部件。HT6还提供成型薄壁部件所需的高流动性。

光电子是另一个经常需要使用高温塑料的领域。在今年早些时候于加利福尼亚州举行的2023年光纤通信大会上,沙特基础工业公司(SABIC)重点介绍了几种专业的高温热塑性塑料,该公司表示,这些塑料可以简化尖端光学技术的使用。其中包括其推出的Extem RH1016UCL树脂,一种热塑性PI,据说非常适合用于共封装光收发器的注塑透镜,以及Ultem 3310TD,一种针对单模光纤收发器透镜的低热膨胀PEI。

Extem RH1016UCL可以承受260°C的PCB回流焊峰值温度,同时保留了生产复杂、微型透镜和阵列所需的尺寸稳定性。除了耐高温外,Extem RH1016UCL和Ultem 3310TD都具有近红外光穿透性、尺寸稳定性和高产量工艺能力。

LNP Konduit 8TF36E于去年年底推出,是另一种面向电子行业的新型特种材料,用来满足用于双倍数据(DDR)存储器集成电路(IC)应力测试的老化测试插座(BiTS)的严格要求。随着DDR IC的引脚数量和测试温度的增加及其尺寸的缩小,对材料的要求变得更高。而这种新型材料的流动性好,有助于成型复杂的小型BiTS,同时尺寸稳定性高、耐高温,并且热导率高达4.5W/m.k,可以做到快速散热。

SABIC的新型Konduit 8TF36E LNP改性材料可用于老化测试插座的适配器和锁扣部件(来源:SABIC)

试验表明,在测试过程中,Konduit 8TF36E能够承受高达150°C的典型温度(据称该材料可以应付高达260°C的温度),同时保持良好的尺寸稳定性。SABIC表示,这种良好的高温性能使BiTS不会降解,有重复使用的可能性。

SABIC亚太区配方与应用总监Jenny Wang表示:“DDR IC的进步对老化测试插座提出了新的要求。随着DDR IC功率的增加,温度控制对于验证BiTS系统中的所有设备在可靠性测试期间是否均匀承受应力至关重要。LNP Konduit实现了现有材料所不能实现的功能。它不仅提供了高导热性,还提供了其它有助于成功测试的关键特性。”

虽然一些人怀疑它的可行性,但许多人认为“绿色”氢气的生产在向可再生能源供应的转变中发挥了作用。聚合物可以在生产氢气所需的电解槽和将氢气转化为电力的燃料电池的生产中发挥关键作用。两者都需要具有良好化学、耐热和机械性能的高分子材料(零件可能暴露在去离子水等腐蚀性介质或水-乙二醇混合物等冷却剂中)。

总部位于德国的Mocom开发了几种玻璃纤维增强的Tedur PPS改性材料,这些材料具有高耐化学性、热稳定性和机械稳定性,并且在长时间运行时离子透过率低,特别是在该应用领域。

该公司的Tedur L PPS FT 2030 SB1171-22和Tedur L PPS FT 2040 SB1152-22配方据说在温度升高时蠕变低,在70°C至80°C的去离子水中有良好的化学稳定性,防止离子泄漏,这些性能使得它们适用于燃料电池的分离器或堆叠端板。

Mocom表示,这两种新的Tedur PPS等级也可以应用于封闭系统,例如燃料电池的冷却循环。这些系统要在高达135°C的温度下长期工作,如果冷却液在密封回路中循环且未不断更换,则该系统被视为“封闭”。

原文始发于微信公众号(荣格塑料工业):电动汽车零部件如何赢得更长时间的高温挑战?RTP、奥升德、SABIC等来支招