3D打印,又称增材制造,是利用粉末状金属、陶瓷、塑料、树脂等可粘合材料,通过激光、电子束或熔融沉积等方式逐层叠加成型制造实体物体。

塑料制品用3D打印成型,可以不用开模具,缩短开发周期,而且可以实现复杂结构。但是对于大批量生产,3D打印方式制造效率较低,成本相对较高。因此3D打印适合应用于小批量、高附加值的场景,比如航天航空,医疗器械,以及汽车零部件的打样等。

随着3D打印设备的技术进步,PEEK等特种工程塑料也可以用于打印成型,可以实现复杂结构,还可以替代金属材料,用于一些高端领域。2025 TCT亚洲3D打印展于3月在国家会展中心(上海)举行,其中多家企业展示了其利用特种工程塑料,如PEEK、PEKK、PEI等进行3D打印制作各种零部件的案例。

从中可以看出PEEK等特种工程塑料通过3D打印成型工艺在高端市场的一些应用案例及市场趋势。

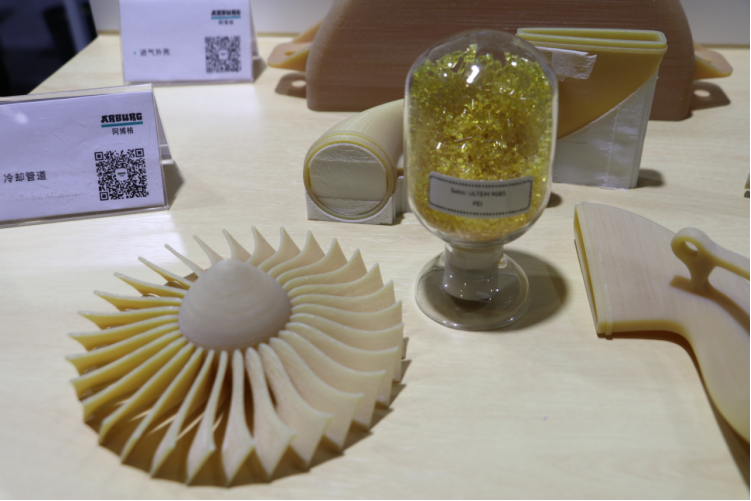

1. 阿奈索三维打印有限公司(Anisoprint)

阿奈索三维由四位来自航空航天领域的复合材料专家于2015年共同创立。2023年8月Anisoprint 宣布已经将公司整体搬迁至中国并更名为阿奈索三维打印有限公司,以上海为营销中心,苏州常熟为研发制造总部。

团队经过不断的探索与研究,成功的攻克了3D打印领域的众多技术难题。主要用于制造轻量化,形状复杂,且具很高机械性的复合材料零部件,在航天航空、汽车和工程领域可取代金属零件,达到增效降本。

整流罩 材质:PEKK 429g,PEEKCCF 33g 打印成本:2828元

连续纤维3D打印技术制造的整流罩,通过精准控制纤维走向实现复杂曲面一体化成型,在提升气动效率的同时,确保极端环境下的结构可靠性,满足航空航天领域对高性能减阻部件的严苛需求。

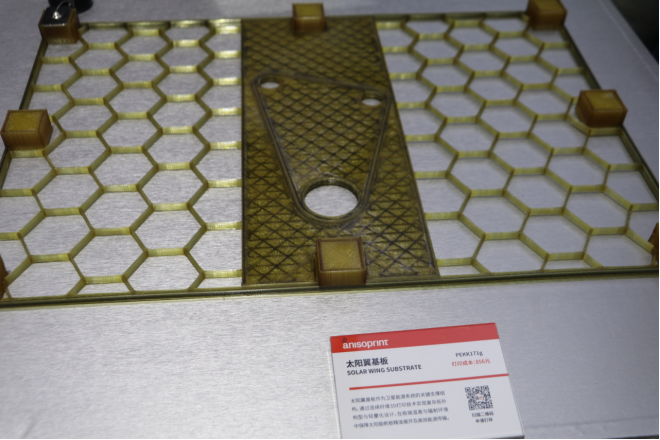

太阳翼基板 材料:PEKK 171g 打印成本:856元

太阳翼基板作为卫星能源系统的关键支撑结构,通过连续纤维3D打印技术实现复杂拓扑构型与轻量化设计,在极端温差与辐射环境中保障太阳能帆板精准展开及高效能源传输。

发动机定子壳体 材质:PEKK,PEEKCCF 打印成本:2547元

通过连续纤维3D打印技术制造的发动机定子壳体,实现了复杂流道与加强筋的一体化成型,在高温高压环境下保持几何精度稳定,显著延长了发动机高负荷运转时的可靠性寿命。

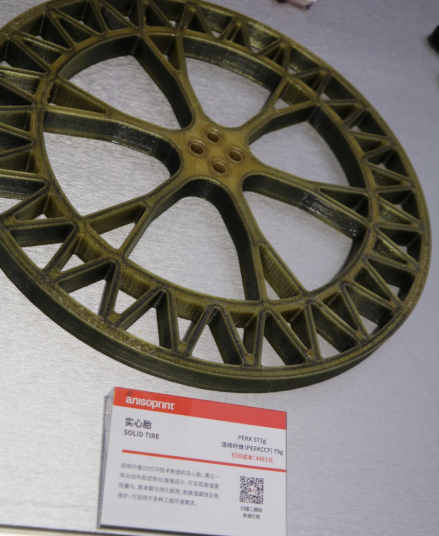

实心胎 材料:PEKK572g,PEEKCCF79g 打印成本:4481元

连续纤维3D打印技术制造的实心胎,通过一体化结构和定制化增强设计,可实现高强度轻量化、高承载与持久耐用、耐高温腐蚀及免维护,可适用于多种工程环境需求。

舱内座椅支架 材料:PEKK 241g ,PEEKCCF 48g打印成本:2185元

座椅支架通过连续纤维3D打印实现仿生拓扑结构,在保证关键部位抗冲击性的同时,减少冗余材料堆积,使传统焊接工艺难以实现的异形支撑结构一次成型,显著提升座舱空间布局效率。

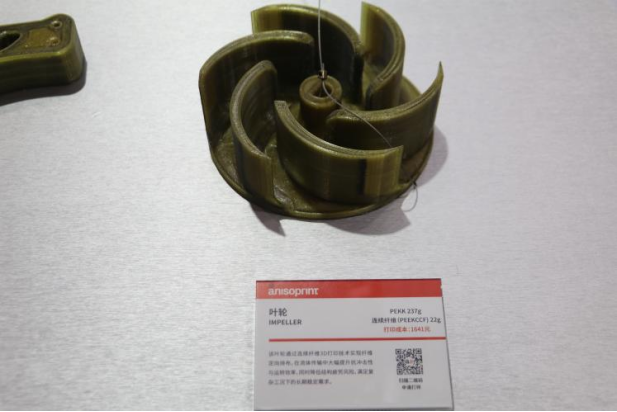

叶轮 材料:PEKK 237g,PEEKCCF22g打印成本:1641元

该叶轮通过连续纤维3D打印技术实现纤维定向排布,在流体传输中大幅提升抗冲击性与运转效率,同时降低结构疲劳风险,满足复杂工况下的长期稳定需求。

2. 湖南华曙高科技股份有限公司

湖南华曙高科技股份有限公司成立于2009年,由国际知名3D打印科学家许小曙博士创立,总部位于湖南长沙,是中国工业级3D打印领域的领军企业。公司专注于金属(SLM)和高分子(SLS)增材制造设备的研发与生产,同时提供材料、软件及技术服务,业务覆盖航空航天、医疗、汽车、模具等领域及30余个国家和地区。

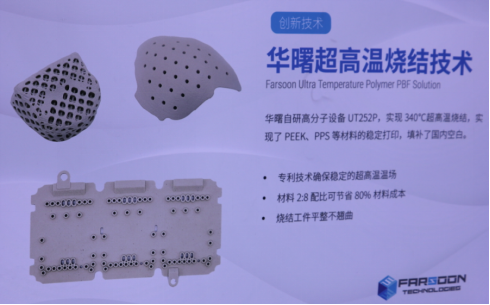

华曙高科针对PEEK等高熔点材料(熔点343℃)的加工难题,推出了UT252P超高温高分子材料3D打印系统。该设备采用自主研发的八区温控技术,实现350℃熔点材料的稳定烧结,温场均匀性误差小于±1.5℃,解决了高温打印中的翘曲和层间结合问题,批次稳定性与颜色一致性达到工业化生产标准。

PEEK 材料医疗样件 应用行业:医疗行业

该医疗样件采用华曙高科超高温高分子3D打印设备UT252P打印成形,实现了高达340℃熔点高温材料的稳定高效烧结;PEEK材料的成功烧结,标志着华曙高分子3D打印设备全面覆盖从190℃到340℃的材料烧结范围,满足各行业高温材料应用需求。

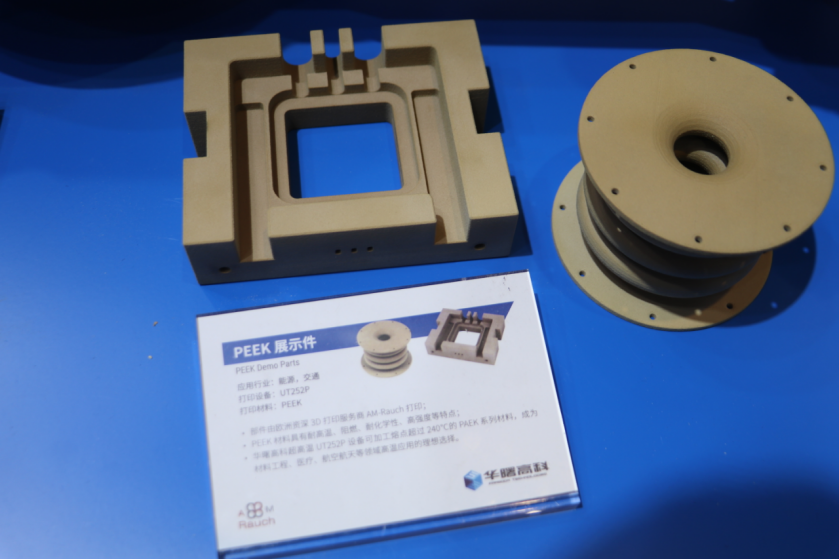

PEEK展示件 应用行业: 能源,交通

华曙高科超高温UT252P设备可加工熔点超过240℃的PAEK系列材料,成为材料工程、医疗、航空航天等领域高温应用的理想选择。

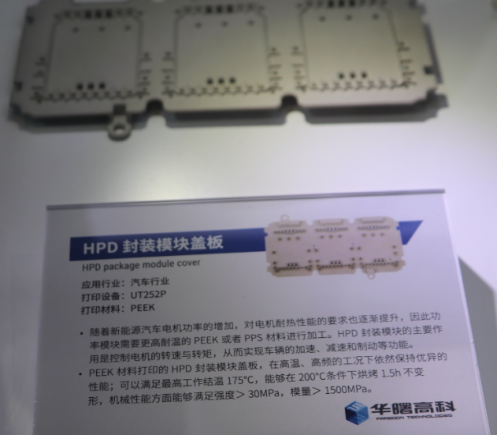

PEEK打印HPD封装模块盖板 应用行业:汽车行业

随着新能源汽车电机功率的增加,对电机耐热性能的要求也逐渐提升,因此功率模块需要更高耐温的PEEK或者PPS材料进行加工。

HPD封装模块的主要作用是控制电机的转速与转矩,从而实现车辆的加速、减速和制动等功能。PEEK材料打印的HPD封装模块盖板,在高温、高频的工况下依然保持优异的性能;可以满足最高工作结温175℃,能够在200℃条件下烘烤1.5h不变形,机械性能方面能够满足强度>30MPa,模量>1500MPa。

除PEEK外,华曙高科解决方案还支持PA12、TPU等近40种高分子材料,覆盖190–350℃熔点范围,满足多行业需求。

3. 阿博格

阿博格(ARBURG)是全球领先的塑料加工技术制造商,总部位于德国洛斯堡,成立于1923年。公司以注塑机技术闻名,并在2013年进军增材制造领域,推出基于塑料无模成型技术(APF)的3D打印设备。

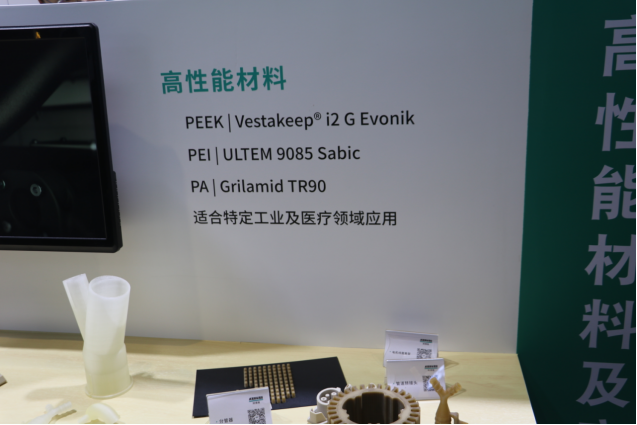

ARBURG 拥有 freeformer 和 innvatiQ 的 3D 打印机, 可为客户提供个性化的塑料无模成型技术 (APF)、线材制造成型工艺 (FFF) 和液体增材制造工艺 (LAM)。

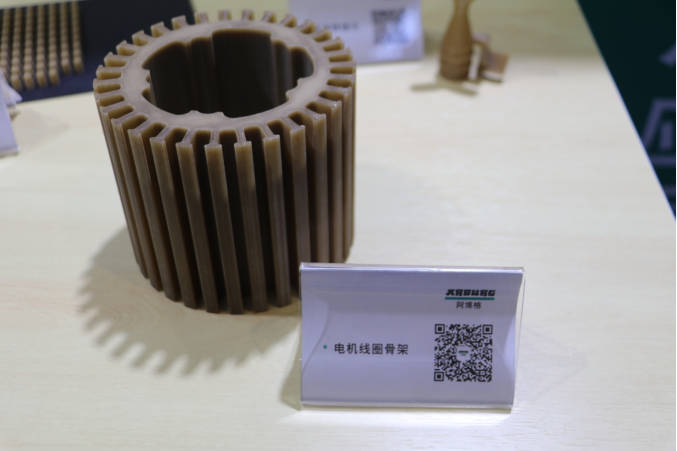

3D打印电极线圈骨架

3D打印叶轮 材料:PEI

3D打印人造肋骨植入物

阿博格innovatiQ工业3D打印机已广泛应用于多个行业,包括原型制造、医疗、汽车和飞机制造。

4. 杭州乐信新材料科技有限公司

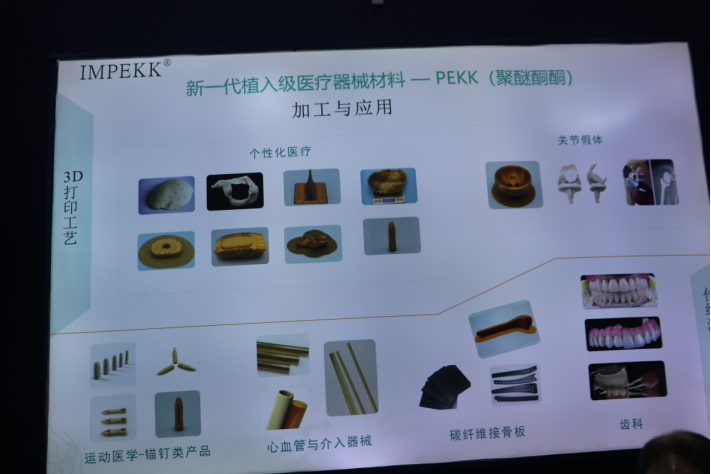

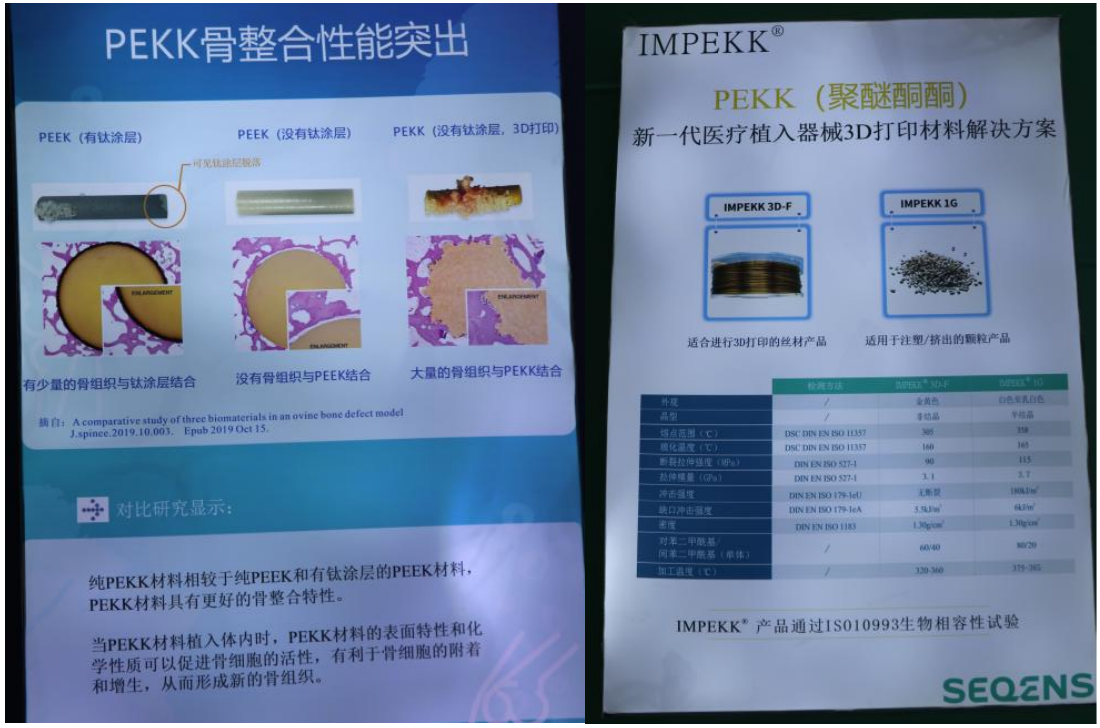

杭州乐信新材料科技有限公司成立于2022年,是一家专注于医疗植入用PEKK(聚醚酮酮)材料研发、生产与推广的高科技企业,致力于为医疗器械的增材制造(3D打印)提供创新材料解决方案。

医疗级PEKK材料具有优异的生物相容性、机械性能和耐高温特性,适用于骨科植入物(如人工关节、骨板)、牙科修复体等医疗器械的3D打印制造。

与PEEK、钛会属,超高分子量聚乙烯相比,PEKK具有更优异的抑菌性能。由于PEKK材科相较于其他材料具有更的极性和表面能,使得细菌细胞不易附着在PEKK表面,从而抑制细菌的繁殖和增生。

杭州乐信的PEKK材料专为3D打印技术优化,适用于熔丝制造(FFF/FDM)等工艺,可生产复杂结构的医疗植入物。

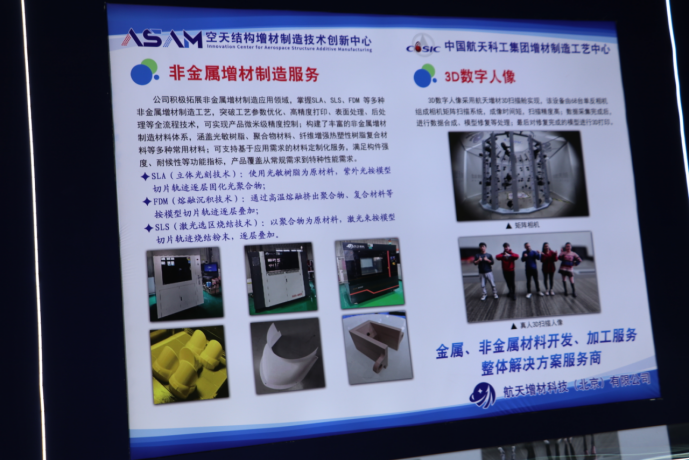

5. 中国航天科工集团有限公司增材制造工艺中心

中国航天科工集团有限公司增材制造工艺中心成立于2016年9月,是中国航天科工集团(CASIC)在3D打印领域的重要布局,专注于增材制造技术研发、应用推广及产业化发展。

中心聚焦航空航天领域的高端需求,致力于解决复杂结构件制造难题,如轻量化、功能一体化设计,同时推动金属和非金属增材制造技术的国产化替代与规模化应用。

在航天工业中,增材制造技术不仅能够制造复杂的零部件,而且大大减少了材料浪费,对航天器的性能、成本控制和研发周期起到了重要作用。

3D打印PEEK复合材料

不同含量的碳纤维(CF)或玻璃纤维(GF)可增强PEEK的机械强度,极大地提升PEEK材料的机械、耐热性能,满足更严苛的行业应用。

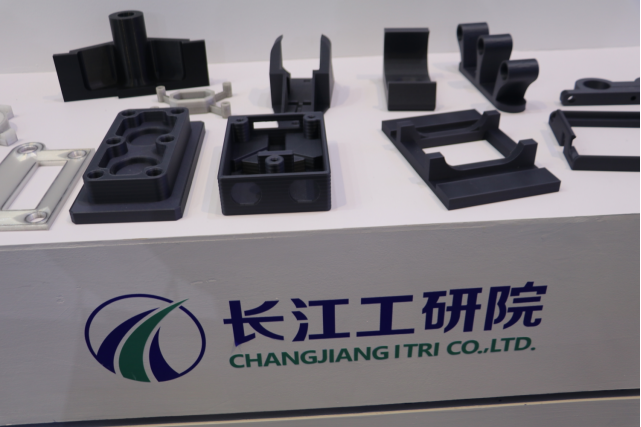

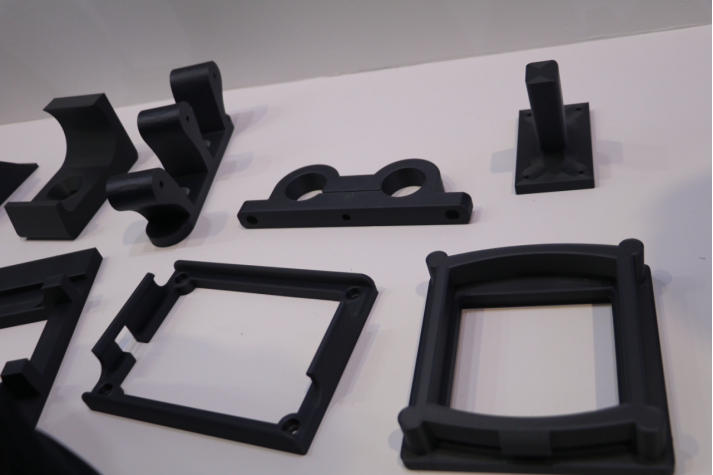

6. 南京长江工业技术研究院有限公司

南京长江工业技术研究院有限公司(简称“长江工研院”)是由南京航空航天大学与南京市六合区人民政府共同成立的国有企业,专注于高端纤维复合材料增材制造技术的研发与应用。

长江工研院推出的CF1000五轴空间成型设备和CF500工业级打印机,专为高性能树脂基复合材料(如PEEK、PEKK)与碳纤维增强设计。

碳纤维增强PEEK复合材料通过短纤维(sCF)与连续纤维(cCF)的灵活切换,结合高腔温打印工艺,实现碳纤维含量与取向的精准控制。

五轴联动与多喷头协同支持碳纤维(cCF)、玻璃纤维(cGF)与PEEK树脂的动态耦合打印,通过多喷头组合(不同材料、不同直径喷嘴)实现构件表面质量与内部填充的精准调控,满足复杂曲面、镂空结构的高性能成型需求。

在航空航天领域,3D打印碳纤维复合材料制造卫星天线罩、航空发动机部件等大型构件,通过碳纤维增强PEEK实现减重70%,同时满足耐高温与抗辐射需求。在汽车领域,用于轻量化高压电缆导管、结构件等,与传统金属部件相比减重45%,提升燃油效率。

7. 深圳协同创新高科技发展有限公司

深圳协同创新高科技发展有限公司(协同高科)成立于2019年,核心以服务航空航天等重大工业领域产品的轻量化、高性能、数字化、智能化为目标,通过连续纤维、金属、陶瓷增材制造等多种3D打印装备、材料、工艺技术研发,形成完备产业链条。

协同高科在连续纤维增强复合材料(CFRPCs)领域处于国内领先地位,其核心设备采用双喷头设计,支持短切纤维与连续纤维(如碳纤维、芳纶纤维)的动态切换,实现复合材料的强度梯度优化。

并具有高温打印能力,最高打印温度达410℃,成型腔温度稳定在150℃,解决了PEEK、PPS等高熔点材料的翘曲与层间结合难题。

协同高科高温连续纤维3D打印机F600可打印PEEK、PEI等高温材料,材料体系更全,功能更强大。

协同高科开发的碳纤维增强热塑性复合材料(如PA基、PPS基)兼具高比强度(比传统金属减重70%)和设计灵活性,已应用于无人机机翼、卫星天线罩等大型构件。

特种工程塑料(如PEEK、PEKK、PAEK)凭借高强度、耐高温和轻量化特性,通过3D打印可被广泛用于卫星天线罩、航空发动机部件、医疗器械、新能源汽车、无人机结构等,并可实现轻量化、定制化、功能集成化。

根据预测,全球3D打印塑料市场规模预计从2022年的15亿美元增长至2030年的480亿美元,年复合增长率18.8%。其中,特种工程塑料到2025年将占3D打印材料市场份额的30%。