全球生物基聚酰胺市场

根据市场研究公司Fact.MR的分析,全球生物基聚酰胺市场预计在2022—2032年将以14.5%的复合年增长率显著增长。汽车行业对提升燃油效率和减轻车重的需求是推动生物基PA应用增长的关键因素。节能技术进步及对环保解决方案的需求上升也将助力市场发展。凭借轻量化和高强度特性,生物基PA等工程塑料不仅用于汽车领域,还在电子电气等行业广泛应用。

预计全球生物基PA市场到2032年市场规模可以达到8.007亿美元。北美市场预计年均增长率为14.7%,中国占全球生物基PA市场的42.3%,欧洲占24.4%。

生物基PA的需求也会增加,预计2022—2032年年需求增值率可以达到14.8%。正是由于可预测的增长,当前生物基PA制造商正在积极进行全球化布局,扩展新兴市场业务。

阿科玛2022年在新加坡投产PA11生物基工厂(原料为蓖麻籽),2023年初在中国常熟新增PA11粉末产能,产品用于耐用家电、节能运输及航空航天3D打印。

艾邦摄于阿科玛展台

赢创在新加坡生产PA12,并推出基于生物循环原材料的3D打印粉末Infiname COPA12。

图源:赢创

帝斯曼工程材料提供100%生物基高温PA。朗盛在比利时工厂使用可持续环己烷生产生物基PA6。

从地毯中回收

奥升德高性能材料公司通过回收利用地毯,生成再生聚酰胺,以降低PA的碳足迹。该业务板块提供专用容器和分拣服务,将收集到的地毯等材料按照聚合物类型—PA6、PA66、PP和PET进行分离,然后通过专有技术进行粉碎和回收。目前,该系列材料已经通过了ISO14021的循环认证,且在市场中获得了广泛关注,应用于引擎盖、低压连接器和继电器等设备。

图源:奥升德

通过奥升德提供的测试数据,回收含量为25%的PA66与原产品拉伸强度保持性相近,因此可以满足市场需求。并且通过对循环PA66材料和无再生料的PA66材料的其他性能进行比较,可以发现虽然原始材料性能多方面优于含再生材料的PA66,但是性能下降不大,基本满足市场需求。

目前,其旗下所有ReDefyne产品中的再生聚合物含量最少25%,最高可达100%,主要针对具有不同级别的热稳定性和抗冲击性的非增强和高达50%玻璃纤维增强的PA66、PA6、和PA66/PA6产品,已经开发出5种产品,还有2种产品处于开发阶段。

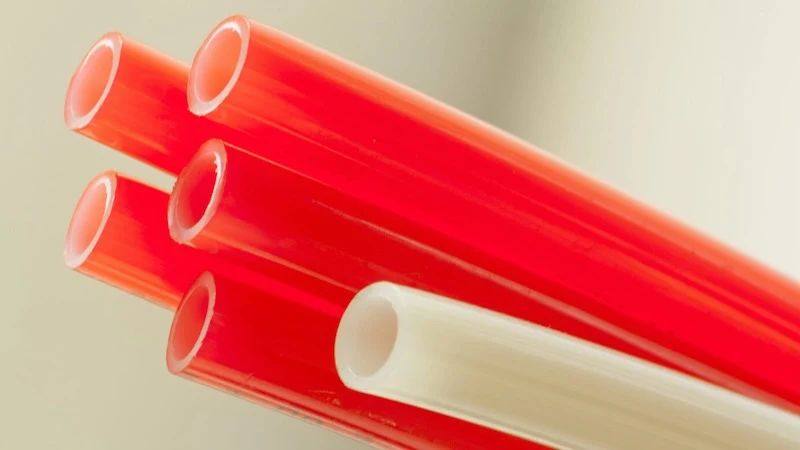

PA在电动汽车高压元件中的应用

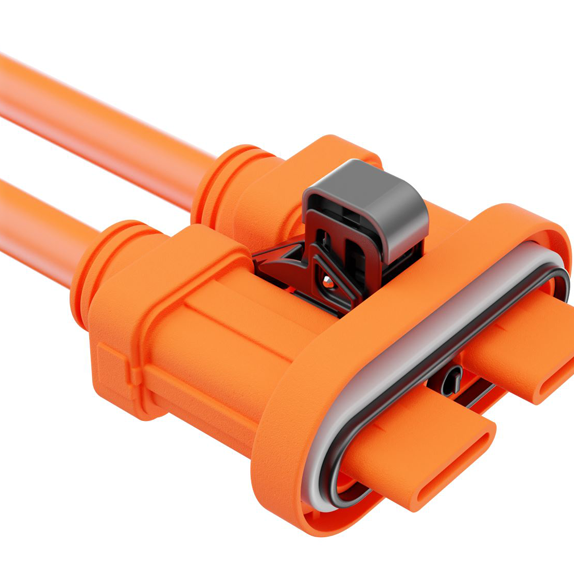

随着汽车行业的变革,整个汽车动力系统结构在发生变化,其新的组件需要保证在高电压下使得电池和电动机的连接稳定。因此,巴斯夫为高压连接器开发了橙色PA塑料产品,橙色颜色清晰,可以让使用者立即识别出哪些电线和插头带有高压。其研制的PA添加有热稳定剂,可以在使用温度140℃下保持稳定,卤素含量低于100mg/kg。

图源:巴斯夫

此外,其提供的橙色阻燃PA,可以用波长为1064nm的激光进行激光打标,用于暗标记(字母),可以为产品提供可持续的、耐用的和经济的信息印迹方法。

生物基聚酰胺(bio-PA)对化石基PA带来挑战

当前汽车工业不愿意使用生物塑料,主要原因在于缺乏对该类聚合物老化行为和耐久性的考验。但是,为了达到可持续发展目标,汽车制造商开始尝试使用替代材料来代替传统的原生塑料。除了再生塑料,也包含生物基塑料。因此,市场对生物基塑料的需求在增长,而bio-PA可以满足生物基塑料的需求。

以赢创工业公司生产的生物基聚酰胺VestamidTerraHS16NC型PA610和VestamidTerraDS16NC型PA1010与巴斯夫生产的化石基聚酰胺UltramidB40L型PA6进行对比实验,实验以测试样品耐腐蚀性和耐候性为主。可以发现,在测试过程中,试样没有发生明显变化。

生物基PA610和PA1010在酸和碱的环境中存放,对其拉伸性能影响很小,拉伸强度168h仅下降1MPa,拉伸模量下降不超过100MPa,而PA6存储168h,拉伸强度下降了25%,拉伸模量下降了52%。对3种材料的耐候性测试发现,生物基PA在人工风化后,拉伸强度没有下降,而化石基的PA下降了10%。综上,可以发现生物基PA的耐腐蚀性和耐候性要强于化石基PA,但是未来是否可以取代,还要多方面考虑。

以回收PA制作新衣服形成循环闭环

巴斯夫与纺织品制造商Inditex合作,共同开发了使用100%回收料制成的聚酰胺。该材料被命名为Loopamid,主要针对服装行业,该材料是首次以100%纺织废料制成的PA6,并且该工艺所使用的技术适用于所有织物混纺。PA废料通过被解聚,清除杂质,再聚合,实现了从纺织品到纺织品的直接回收,并且与传统PA有着相同的材料特性。

Inditex将这种材料制成了胶囊外套

巴斯夫开创的尼龙纺织品循环方法,推动了纺织行业的可持续发展。Loopamid可以被用来制作服饰的配件,包括面料、拉链、纽扣、填充物等。巴斯夫的目标是到2030年,针对循环经济的解决方案的销售额要翻一番,未来公司的重点将会放在循环原料、新材料周期和新商业模式上。

新型玻璃纤维增强聚酰胺(PA)胶带

德国弗劳恩霍夫材料与系统微结构研究所(FraunhoferIMWS)与道默(Domo)工程塑料公司共同开发新型玻璃纤维增强PA胶带,用于大规模生产低成本、高性能轻量化结构件,扩展了连续纤维增强热塑性复合材料在半成品领域的应用范围,尤其针对高应力场景(如汽车、航空航天、建筑工程)。

开发的新型PA基体体系显著提升了胶带半成品的力学性能,由于传统材料。并且通过工艺参数的调整,提高了纤维和基体的结合度,增强了材料均一性。该产品可以应用在汽车工业、航空航天、建筑工程和机械制造。并且连续纤维胶带的大规模生产工艺优化,推动复合材料从“高端定制”向经济型量产转型。

玻璃纤维增强PA6回收技术

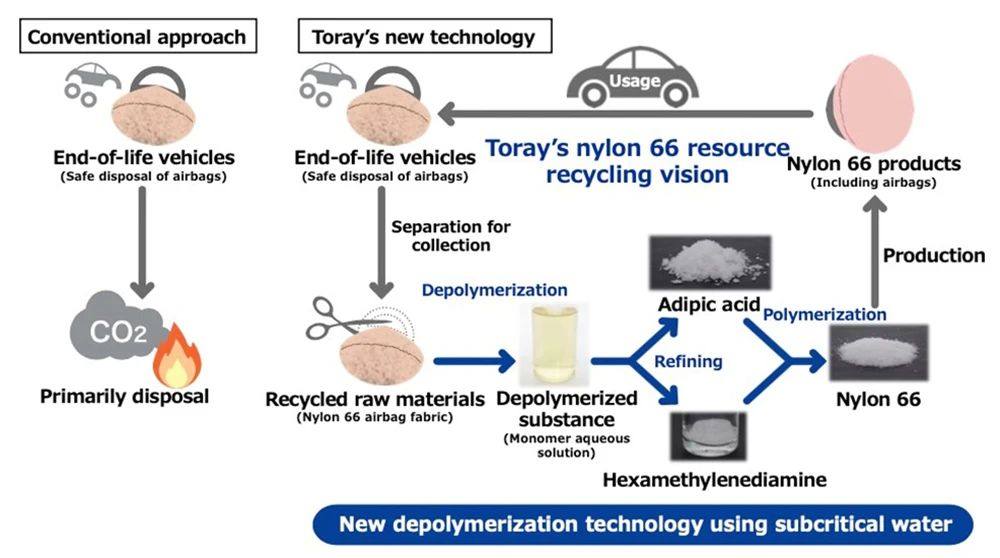

日本东丽工业与本田汽车将合作开发玻璃纤维增强PA6回收技术。该技术针对报废车辆中的玻璃纤维增强PA部件,对其进行化学回收。双方聚焦于亚临界水解聚工艺,将PA6分解为己内酰胺单体,经分离提纯后重新聚合生成性能媲美新料的再生PA6,实现闭环循环。

东丽的尼龙66化学回收路径图 图源:toray

亚临界水在无需催化剂/添加剂的情况下,凭借高渗透性、溶解能力和水解作用,可在数分钟内高效解聚PA6,单体回收率高。解聚生成的己内酰胺经提纯后,可重新聚合为性能与原生PA6相当的再生材料。

东丽与本田计划建立年处理500t树脂的中试装置,推进技术规模化验证。该技术将优先回收车用PA6部件(如进气系统零件),生成再生材料重新用于汽车制造。东丽计划在未来将该技术扩展至服装、薄膜等非汽车领域,覆盖更广PA6应用场景。联合其他企业构建日本PA6化学回收网络,推动循环经济并减少温室气体排放。

亚临界水解聚工艺克服传统PA6回收难题(如纤维残留、性能劣化),为复合材料循环提供新路径。再生PA6替代原生材料可显著降低石油消耗与碳排放,契合全球碳中和目标。

回收PA在安全刀具中的应用

Domo化学宣布将和德国马特公司合作,为其提供回收PA材料,以生产其生态安全刀具。其旗下的Technyl 4Earth材料是基于回收PA6制造的,可添加不同比例的玻璃纤维。

Domo通过在纺织工业收集和回收塑料废料,将其与母粒、添加剂和玻璃纤维混合,形成Technyl4Earth材料。该项目的合作,为马特公司的产品增加了产品可持续性,认证的数据表明,与原始的同等产品相对比,使用新材料其全球变暖潜能值降低了60%~90%。

DOMO可持续解决方案:四大核心路径

塞拉尼斯(Celanese)推出了两款新型PA材料

Celanese专为电动汽车(EV)部件和电池制造商推出了两款新型PA材料。阻燃型FrianylPAW系列可用于生产EV电池的大型厚壁部件。该材料在1.5mm厚度下达到UL94V-0阻燃等级,适用于电池模块外壳、电子盒(e-box)壳体及盖板。相比30%玻璃纤维增强的标准PA66,注塑流动性提升10%~20%(视压力而定),支持复杂模具填充,缩短生产周期。

新型材料在125℃老化1000h后仍保持优异的相对漏电起痕指数(CTI),部件长期在125℃下颜色稳定,肉眼无明显变化,实验室检测仅显示轻微色差。并且支持所有常见激光打标工艺。

电气友好型CelanylPAB3GF30E,该材料针对EV动力系统的半结构及结构件,阻燃等级达到HB阻燃等级,且在150℃老化3000h后CTI仍为600V。极低卤化物含量使其成为电气友好型解决方案,适用于连接器、开关、继电器、传感器等易因电压导致故障或短路的部件。此类故障通常由3个因素引发—表面潮湿、高温及卤素离子(如氯、溴、碘)残留导致的电解腐蚀,而CelanylB3GF30E可帮助制造商克服这些性能挑战。

多层高阻隔柔性包装材料回收兼容性突破

德国Cyclos-HTPGmbH对含PA6与乙烯-乙烯醇共聚物(EVOH)的多层薄膜[如PE/PA6/EVOH共挤膜、PA6/PE复合膜的回收兼容性进行了系统研究。结果显示,这两类薄膜可在PE回收流中实现兼容回收。

此前,巴斯夫于2021年已证实共挤PE/PA多层膜的可回收性。在层压结构中,该技术需要相容剂[如马来酸酐接枝聚乙烯(PE-g-MAH)],使PA组分均匀分散于PE基体中,提升回收材料均一性。在共挤结构中,薄膜生产时用于黏合PA与PE的黏结层在回收过程中可充当有效的相容剂。基于新研究,含PA的多种包装现可认证为回收兼容。尼龙凭借其独特性能,可减少包装材料用量,从而降低废弃物总量,同时提升包装的力学性能、耐热性及加工性能。

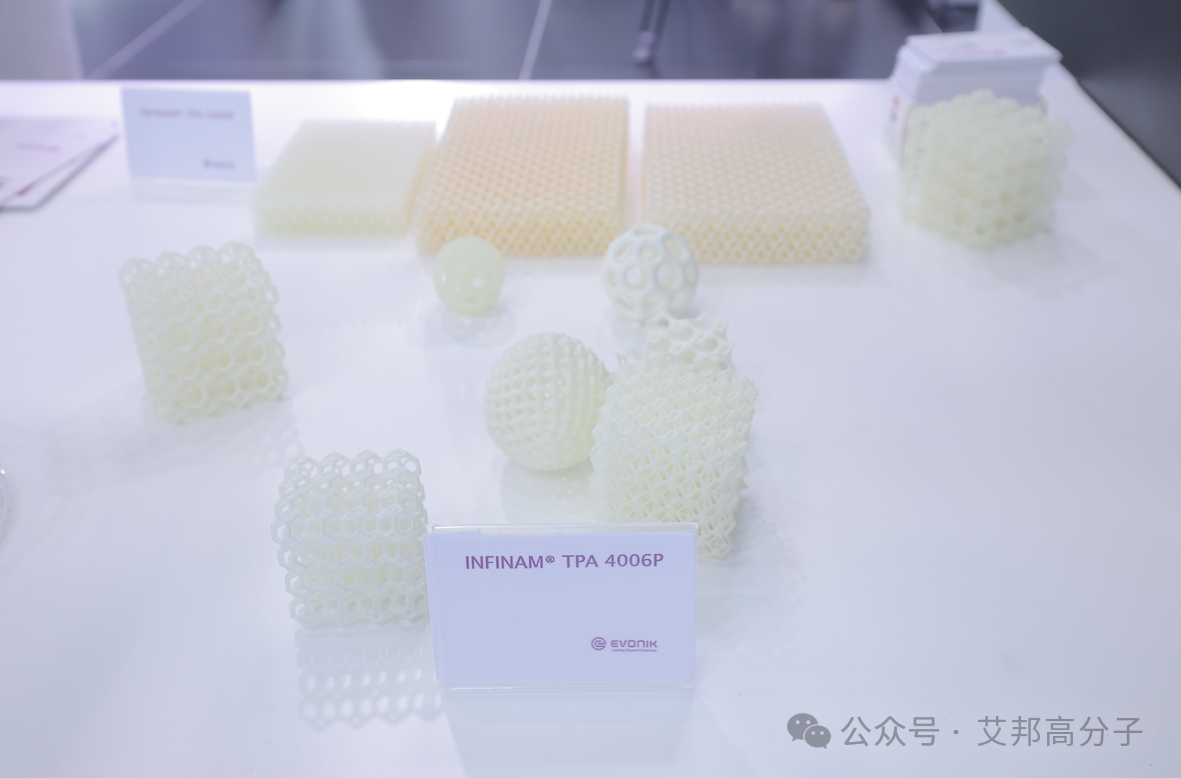

3D打印材料创新与循环技术

德国雷孚斯Lehvoss集团与赢创(Evonik)合作开发了一款复合碳纤维增强的PA613材料(LuvosintPA6139711CF)。该材料的基体PA613聚合物由赢创专为激光烧结设计,具有低吸湿性、高温稳定性,以及与PA6不同—在激光烧结中表现出高工艺稳定性。纤维增强部分采用此前用于注塑LuvocomXCF产品的高强度超强碳纤维(XCF)。

在粉末生产过程中,采用了新的颗粒技术方法,以尽可能保持单个颗粒中纤维的长度。使用LuvosintPA6139711CF进行打印需要成型腔温度为195℃,该材料可以吸收CO2激光、二极管激光和光纤激光的波长。该材料已通过多家汽车主机厂认证,用于备件生产。

赢创推出了一款新型PA12粉末材料,旨在实现规模化可持续3D打印。InfinameCOPA12是全球首款100%采用废弃食用油生物循环原料的工业级PA123D打印粉末。相比2022年推出的蓖麻油基InfinamTerra,二氧化碳排放减少74%。其支撑粉末可100%重复使用,新旧粉末按70/30比例混合后多周期打印。使用可再生能源制造,结合生物基原料降低碳足迹。其打印部件表现出优异的加工性能和稳定的力学性能。

Lehvoss与赢创通过材料创新(PA613碳纤维增强、生物基PA12)解决了工业3D打印在性能、安全与可持续性上的瓶颈,推动该技术从原型制造向规模化量产与循环经济转型。

新型聚酰胺材料颠覆燃料电池冷却回路性能

Domo的材料创新有望延长燃料电池使用寿命并大幅延长冷却液过滤器更换周期。在其Technyl PA材料上取得里程碑式突破,显著降低氢燃料电池堆的冷却液导电性。通过全面测试验证,该创新使Technyl成为提升燃料电池堆性能与耐久性的首选材料。之前,由于担忧离子析出导致冷却液导电性升高,PA材料被认为不适用于氢燃料电池技术的冷却回路。

但Domo的最新研究证明TechnylPA能有效抑制离子迁移,从而维持低冷却液导电性并延长系统寿命。冷却液与PA的化学相互作用使冷却液导电性下降,燃料电池堆中离子过滤器的使用寿命延长5~6倍,减少维护需求与成本。Technyl Pure的配方专为最小化离子析出设计,从初始阶段即保持更低导电性,性能优于传统解决方案。

一种热塑性复合材料单向(UD)胶带

东丽先进复合材料公司运用高性能尼龙推出了一种热塑性复合材料UD胶带,可以通过热成型和缠绕工艺加工,并适用于自动铺带(ATL)和自动纤维铺放(AFP)等先进制造技术。这些技术可以将复合材料(如碳纤维)精确地铺放到飞机结构上,从而制造出复杂且高强度的部件。

东丽的CetexTC915PA+非常适用于体育用品、高性能工业应用、汽车结构、能源、城市空中交通和无人机驾驶航空等领域。该材料具有更高的强度、刚度、温度稳定性和更低的吸湿性。其比典型的PA基复合材料和PA材料更优异的力学性能。

Cetex®热塑性织物预浸料

美国尼龙公司(NYCOA)转型特种PA供应商

NYCOA通过新增产能及产品线,加速向特种PA供应商转型。该公司自1957年起专注PA6、666共聚物及PA66化合物的生产,现通过研发升级与产能扩张重新定义高性能PA市场地位。当前主要有4种新产品:

1)NXTamidT长链PA系列,产品型号为PA6.10和PA6.12,相比短链PA6/66,具备更优尺寸稳定性、更低吸湿性(PA6.10可选用可再生原料)。在低温环境下保持更高抗冲击性与韧性,适用于挤出、注塑、滚塑及吹塑工艺。

2)NXTamidL系列(对标PA11/12),可调主链结构、更高使用温度、低析出物,生物基含量达25%~60%。

3)NY-Flex弹性体材料系列,包括无规共聚物合金及聚醚嵌段共聚物(PEBA)。橡胶替代(运动鞋、滑雪靴组件、技术薄膜等),提供硬度55~80HD范围定制化选择,可选增强耐热、抗水解、抗紫外线添加剂包。

4)NY-Clear无定形PA6I/6T,高耐温性、低吸湿性、尺寸稳定性及耐化学性,适用于高强度柔性食品包装。NYCOA通过长链PA及弹性体创新,填补高性能工程塑料市场空白,推动运输、消费品等领域的轻量化与可持续解决方案。

惠普推出新尼龙材料

惠普(HP)宣布推出了HP3DHRPA12S新材料,该材料专为使用JetFu-sion5200系列3D打印解决方案的客户设计。该材料在保持高性能PA12特性的同时,提供更优的表面光洁度和更低的单件成本,适用于汽车零部件、工业工具及复杂功能原型等需高精度与经济性的大规模制造场景。

该聚合物是由阿科玛(Arkema)提供技术支持,预计可降低单件可变成本高达25%,并且显著减少总体成本。该材料结合了惠普MultiJetFusion技术,优化了生成流程,简化后处理步骤,进一步节省了时间和成本。该材料可重复使用率高达85%,是目前市场上尼龙12材料中最高的,由于其平滑表面,既可以提升最终成品的质感,又可以降低复杂平滑部件的生产成本。

一种专有长链聚酰胺

NYCOA推出NXTamidL—一种专有长链PA,用于替代多种应用中的PA11和PA12。该材料的使用温度高于PA12,并具备更强的柔韧性和耐化学性。其可持续性更优,部分型号的生物基含量超过材料组成的50%。

图源:NYCOA

NXTamidL的最大优势在于,客户可选择完全无增塑剂的方案,且无需牺牲力学性能。树脂制造商和复合商广泛使用正丁基苯磺酰胺(BBSA)等增塑剂来软化基础聚酰胺树脂。这些增塑剂相对分子质量较低,在复合/加工过程及材料使用寿命期间(尤其在高温下)易发生迁移。这种迁移会改变材料的力学性能,使其变硬,并导致管路行业密封件和垫圈的过早磨损。

此外,增塑剂本身也引发了环境和健康担忧。与含增塑剂的长链聚酰胺相比,NXTamidL的无增塑剂解决方案提供了更好的长期稳定性。NXTamidL的其他优势包括比PA12和PA11更高的熔融温度、更低的吸湿性以及更好的尺寸稳定性。该材料的尺寸稳定性是区别于PA6和PA66等短链尼龙的另一重要特性。其对多种醇类、工业化学品和氯化锌具有优异的耐化学性,使其成为运输和管路市场的理想选择。NYCOA的NXTamidL产品组合包含专为注塑、挤出和吹塑等加工技术设计和优化的多种型号。

赢创Vestamid PA12在汽车领域的新尝试

赢创公司在2024年的中国国际橡塑展上展示了一款全VestamidPA12(尼龙12)制造的概念汽车座椅,通过单一材料设计加速汽车行业的材料回收。该座椅的发泡层、结构件、纺织品及3D打印部件均采用PA12。这种设计可以减少材料种类,简化回收流程,并且全材料的同质化可以提升闭环回收效率。赢创公司的VestamidPA12已从传统燃油车油管扩展至新能源汽车关键场景,包括应用于高压氢燃料系统、热管理与电力系统,与Vestape碳纤维PA12胶带结合,实现轻量化、耐低温与高抗冲击性能。

赢创后期还会继续提高产能,2023年12月开始在中国新建聚醚嵌段酰胺(PEBA)工厂,预计2025年投产,专供鞋中底/外底,以满足全球运动鞋需求。并且其在德国马尔基地的VestamidPA12的产能将提升50%。预计到2030年,赢创50%的产品都采用可再生、可回收或生物基原料。

CAI性能添加剂公司(CAI)推出尼龙/ABS的高性能相容剂

CAI推出尼龙/ABS的高性能相容剂PA/ABSCom-patibilizerST-AN3220,可以解决尼龙与ABS合金材料长期存在的相容性差的问题。PA与ABS共混可兼具ABS的韧性和尼龙的耐热、耐油性,但两者相容性差,传统相容剂难以有效改善界面结合。ST-AN3220通过分子结构设计,显著提升PA与ABS的相容性,形成稳定合金体系,克服传统方案的性能短板。

PA/ABS合金相比于PC/ABS合金具有更低的密度、优异的哑光效果、耐热性大幅提升、耐磨性和耐化学性增强。ST-AN3220的推出填补了PA/ABS合金相容剂的技术空白,为材料开发者提供了更高效的解决方案,助力下游行业实现轻量化、高性能和低成本间的平衡。其环保特性(低残留、低气味)也符合全球可持续制造趋势。

参考资料:2023—2024 年世界塑料工业进展 (Ⅱ):工程塑料和特种工程塑料 ,孟坤