随着汽车工业的快速发展,长玻纤增强热塑性复合材料(LGF)的应用日益广泛。

在汽车轻量化发展趋势下,“以塑代钢”成为汽车轻量化的主流途径,充分利用LGF线性膨胀系数低、比强度高、比模量高、稳定性好等优势特点,将其应用于汽车轻量化结构之中,能够较好地降低汽车自重,提高汽车的动力性与可操控性,减少能耗,提高续航里程。

1、长玻纤增强复合材料的性能分析

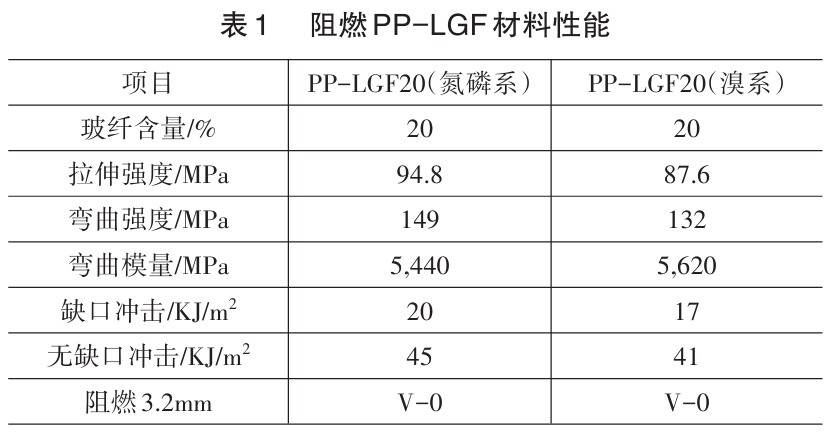

1.1阻燃PP-LGF材料

长玻纤增强聚丙烯(PP-LGF)材料力学性能优良,尺寸稳定性好,广泛应用于各个工业领域,并可赋予膨胀性阻燃和协效阻燃性能。该类材料主要有氮磷系和溴系两种不同的阻燃类别。

其中,氮磷系利用阻燃剂所产生的多孔膨胀炭层覆盖于基体树脂PP表面,通过该炭层的阻隔性起到隔热隔氧的作用,改善膨胀炭层的强度和耐热性,能够较好地延缓基体树脂的分解和氧化反应的产生,提高阻燃复合体系的阻燃性能,从而达到对基体树脂的阻燃效果。溴系阻燃主要是利用溴-锑协同效应发挥阻燃作用,在受热分解过程中生成燃烧惰性物质,使燃烧减缓或中止。

此外,其产生的HBr密度较大,能够稀释空气中的氧,且难燃,能够覆盖材料表面起到阻隔空气的作用,降低材料燃烧速度或自熄。目前部分典型应用的阻燃PP-LGF材料性能,如表1所示。

由表1得知,阻燃PP-LGF材料在保持较好协效阻燃效果的同时,还能够具有一定的拉伸、弯曲、缺口冲击强度等力学性能。

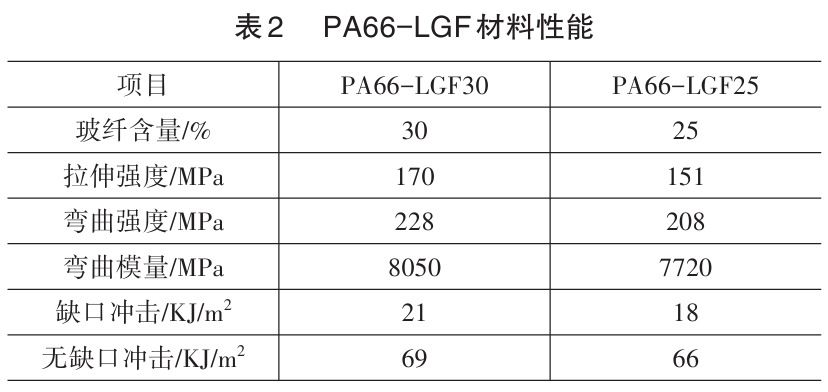

1.2 PA66-LGF材料

PA66-LGF材料是一种高耐温、高强度、高模量、韧性优良的增强材料。其中,PA66-LGF30中含有30%的长玻璃纤维填充物,PA66-LGF25含有25%的长玻璃纤维填充物,外观形态为颗粒料,较好地增强该材料的力学强度和尺寸稳定性,体现出较高的抗撞击性。目前典型应用的PA66-LGF材料性能,如表2所示。

2、长玻纤增强复合材料在汽车轻量化的应用

LGF在汽车、航天、体育、家电、包装等领域广泛应用,其中汽车行业是LGF应用的主要领域,约占80%。

2.1 汽车车轮

尼龙长玻纤是一种耐高温自润滑增强材料,能够较好地承受中高载荷。作为一种长纤维增强和润滑的完美结合材料,它能够在130℃的温度条件下使用。该材料的通用性良好,适用于干运行,主要用于旋转、滑动运动,具有极强的抗尘能力,且免于维护保养。

在汽车轻量化设计开发中,长玻纤增强尼龙66材料能够较好地应用于汽车车轮构件中,通过注塑工艺制备出复合材料平板和乘用车车轮。其中,复合材料平板的具体制备方法为:将粒料置于100℃进行烘干,4小时后进行注塑处理,设定注塑成型工艺参数,包括螺杆温度、螺杆压力、注塑压力、注塑时间、背压、冷却时间、模温等,在注塑完成后,将平板置于空气中冷却至室温。

复合材料车轮的制备方法为:将粒料置于100℃进行烘干,4h后进行注塑处理,设定注塑参数,包括热流道温度、注塑压力、注塑时间、保压压力、保压时间、冷却时间、模温等,最终注塑生成15寸复合材料车轮。采用相关方法测试分析得知平板和车轮的玻纤含量、玻纤长度、玻纤取向及其分布,并通过车轮径向疲劳试验获悉复合材料车轮的耐疲劳性能。

2.2 发动机罩盖

考虑到长玻纤增强聚丙烯PP-LGF具有较高的比强度、比模量和抗冲击性,可以将其应用于汽车发动机罩盖构件中,通过模具结构优化和工艺调整,制造出满足外观要求和性能要求的零件,达到汽车轻量化应用需求,最大程度降低成本。

结合汽车发动机罩盖使用要求,选取PP-LGF30材料,通过试制及性能验证得知,该材料的拉伸应力、弯曲模量、缺口冲击强度、热变形温度较为符合发动机罩盖的性能要求。为优化PP-LGF30的产品外观,要对模具和工艺进行适当调整,如在熔胶的流动末端开设排气孔,解决零件困难的问题。同时,增加模温机,将模具温度控制在80℃。

2.3 前端模块

在汽车轻量化设计开发过程中,基于长玻纤增强聚丙烯材料的优异力学性能,可以将其应用于汽车前端框架之中,合理引入结构拓扑优化、尺寸优化等技术,基于改性PP-LGF材料开发的前提,优化选择配方原料,进行实验料研制检测和配方工艺设计。

具体包括:

①原材料检验。主要检测材料的外观标准、含水率、黑粒数、熔体流动速率等;

②过程控制。主要进行在线灰分检测,每2h检验1次;

③产成品检验。主要对产品的外观、颜色、灼烧灰分、密度、熔融温度、弯曲强度、弯曲模量、缺口冲击、冲击强度进行检测检验。

2.4 前舱盖

在汽车轻量化设计之中,“以塑代钢”理念逐步被认同,汽车前舱盖也采用质量更轻、性能更优的长玻纤增强塑性复合材料,较好地减轻汽车重量,达到节能减排的要求。

在对汽车前舱盖结构改进与优化的过程中,采用长玻纤增强复合材料替代原前舱盖的金属材料,结合该材料的力学性能,采用等代设计法对前舱盖结构进行替换,充分考虑材料的弹性模量、泊松比、薄壁厚度等影响因素,得知前舱盖的初步厚度,并对前舱盖结构进行适当改进,如在内板处设计沉台、十字筋等加强结构;内板下边缘处开小孔;采用高粘连连接方式进行前舱盖总成的装配;利用粘接侧密封条结构简化前舱侧面的分缝断面结构等。

2.5 仪表板骨架

作为一种轻质高强的复合塑性材料,长玻纤增强聚丙烯材料能够应用于汽车仪表板骨架中,利用其优良的力学性能、良好的环境适应性等优点,通过熔融浸渍法制备生成长玻纤增强聚丙烯材料,适用于对汽车结构性能要求较高的零部件如仪表板。仪表板是汽车内饰中的重要部件,要求具有较高的强度和刚性。

为了降低汽车仪表板的骨架重量,促进汽车内饰轻量化。应选用强度更高、弯曲模量更优、流动性更好的PP-LGF材料,在相同强度下适当减薄仪表板设计厚度,使汽车仪表板减重约20%,并将传统的多个部件仪表盘托架发展为单个模块,除霜风道本体、中间骨架外通常采用同一种材料,较好地达到轻量化要求。

2.6 蓄电池托盘

长玻纤增强复合材料可以采用注塑成型工艺制备出形状复杂的零部件,在汽车蓄电池托盘轻量化的要求下,为了降低汽车振动噪声、减少蓄电池托盘腐蚀,选择具有更优使用性能的PP-LGF40材料,将其注塑成结构复杂和壁厚较薄的零件,并采用加强筋进行零件结构设计,作业过程中应对拐角结合处进行倒角优化,减少应力集中,达到蓄电池托盘所需的刚度要求。

同时,考虑到塑料蓄电池托盘的安装孔和侧向压边处的应力高于其他部位,对此要适当加厚安装孔的壁厚,并在安装孔周边设置贯穿到托盘平面的加强筋,提高安装孔部位的强度和刚度。

此外,为了有效增强蓄电池托盘侧立面的刚性,要设置侧向及周边2mm翻边,并在托盘背面设置“井”字型加强筋,同时要关注加强筋对制件整体的变形影响,提前做好预变形,在满足装配要求的前提下有效提高蓄电池托盘的整体平面刚性,满足汽车轻量化使用要求。

2.7 尾门

汽车塑料尾门可以采用兼具低密度和高强度特性的长玻纤增强聚丙烯热塑性复合材料,明显降低整车油耗和CO2排放,体现出较高的集成度和复原性。在PP-LGF塑料尾门的设计中,塑料尾门的内外板采用注塑工艺,内外板之间采用胶粘合工艺,并进行仿真分析,以获得最佳控制效果。

在塑料尾门的结构设计中,尾门内板主要承受荷载并提供强度支持,应在尾门内板上部和尾门内板的D柱区域布设适宜数量的加强筋,达到优化结构的目的。

在实际选材时,需根据实际使用场景,尤其在冷热交变的情况下,充分考虑内外板材料的线性膨胀系数的匹配性,否则极易因热胀冷缩导致胶粘部位脱胶或变形。

2.8 翼子板

利用相关试验线及成型装备,制备生成具有一定比例玻璃纤维质量分数的PP-LGF粒料,并将其应用于汽车翼子板结构之中。在将该材料应用于汽车翼子板的过程中,要充分考虑玻纤含量对力学性能拉伸、弯曲、冲击的影响,对其进行性能检测。

同时,可测试其非力学性能,包括检测翼子板的耐高温性、耐冷热交变性、耐冲击性、耐湿热性、耐水性、耐溶剂性等,观察有无变形、开裂、粉化、气泡、发粘、溶解等情形。测试之后,对翼子板制件进行装配,使之能够更好地适应不同应用场景的使用要求。

3、结束语

综上所述,长玻纤增强复合材料是一种高强度、轻质的复合材料,在“以塑代钢”的背景下,长玻纤增强复合材料体现出自身的性能优势,较好地应用于汽车轻量化结构设计之中。

可以采用适宜方法制备生成各种汽车零件,包括车轮、发动机罩盖、前端模块、前舱盖、仪表板骨架、蓄电池托盘、尾门、翼子板等,利用先进制备技术、零件设计和成型技术,较好地推动汽车轻量化的快速发展。

资料来源:方瑞《长玻纤增强复合材料在汽车轻量化上的应用》,《模具制造》,2025年.01期、网络等