低空制造领域正经历前所未有的发展机遇,无人机、电动垂直起降飞行器(eVTOL)、飞艇等低空飞行器市场规模快速增长,预计到2026年中国低空经济规模将突破万亿元大关。在这一背景下,轻量化、高性能材料成为推动低空飞行器发展的关键因素。发泡材料凭借其轻质、高强度、隔热、吸能等特性,已成为低空制造领域不可或缺的核心材料。

发泡材料是一类具有多孔结构的材料,通过在聚合物基体中引入气体形成大量气泡结构,从而获得轻质、隔热、缓冲等特性。根据基体材料的不同,发泡材料主要分为EPP(发泡聚丙烯)、PMI(聚甲基丙烯酰亚胺)泡沫、聚氨酯泡沫、硅橡胶发泡材料等几大类。

这些材料在低空制造领域的应用,不仅能大幅减轻飞行器重量,提高续航能力,还能提升飞行器的安全性、舒适性和可靠性。

欢迎相关材料企业、设备制造企业、超临界成品制造商等上下游企业的加入。

全球发泡材料市场正处于快速增长阶段,为低空制造领域提供了充足供应支撑。目前全球市场规模已达939亿美元,年增速保持在4%-5%,预计2026年将增至1189亿美元;2022年中国市场规模约450亿元人民币,2025年有望突破600亿元,年均增速7%-9%。细分领域中,聚氨酯类发泡材料占据主导地位,市场规模约467万吨,其中软泡占比达56%;区域分布上,华东与华南凭借产业链优势贡献全国62%的产量(江苏、浙江、山东三省占42.6%),中西部则在政策支持下加速布局高端项目,形成新增长极。

低空制造领域对发泡材料的应用需求增长显著,背后是低空经济的快速发展与细分场景的需求释放。截至2024年底,国内低空经济相关政策已达225部,产业规模预计2026年突破万亿元;eVTOL领域2025年全球复合材料需求将达2590万磅(较2024年增20倍),2035年中国载人eVTOL年需求超4.13万台,带动高分子材料用量破10万吨,发泡材料作为核心组成部分同步受益;无人机领域中,PMI泡沫用于碳纤维机身单台用量50-100公斤,在低空经济规模扩张驱动下,其年增速将超30%。

1:4比例的鸿鹄eVTOL缩比验证机

2.1国内外企业竞争格局与市场态势

国内企业在低空制造领域发泡材料市场的竞争力持续提升,隆华科技凭借PMI泡沫价格较德国DIAB低30%、总产能4500吨/年(占国内25%份额),湖南振湘以同密度下高强度PMI泡沫、浙江天易以耐高低温有机硅发泡材料(TE-800系列)、上海绿羽以UL94V0级挤出发泡PPO材料、集泰股份以eVTOL“材料防护矩阵”形成差异化优势;国际企业则在高端领域保持领先,BASF和峰特(FoamTech)的低烟毒三聚氰胺泡沫、Rogers的低频降噪硅橡胶隔音垫、亨斯迈的热失控防护聚氨酯、Evonik的航空级PMI泡沫(ROHACELL®系列)技术壁垒显著。从竞争态势看,国内技术差距逐步缩小(如隆华PMI性能接近国际水平),产能扩张加速(隆华规划2026年扩至2万立方米),产业向华东、华南集聚(占全国产量62%),同时价格竞争加剧(国内产品普遍低30%左右)。

2.2市场驱动挑战与国际市场特点

国内市场增长受多重因素驱动:各地225部低空经济政策推动产业2026年破万亿,高性能PMI泡沫等技术突破拓展应用场景,eVTOL复材用量超70%催生轻量化需求,安全与环保要求推动防火、可回收材料发展;但也面临高端材料(如PMI发泡剂)依赖进口、长期可靠性数据缺失、适航认证周期长(隆华复合材料舱体2025年才小批量供货)、成本高、回收体系不完善等挑战。国际市场方面,全球发泡材料规模达939亿美元(年增4%-5%,2026年将达1189亿),聚氨酯泡沫占主导(全球汽车泡沫近67%),美国垄断航空航天泡沫市场(占88.1%),技术向高性能化、环保化(BASF低碳泡沫碳足迹降50%)、功能集成化、智能化演进,国际企业通过技术领先、差异化布局、全球化协作巩固优势。

2.3国内外技术、应用与产业链政策对比

技术层面,国内材料性能接近国际(如浙江天易硅橡胶耐-60℃~200℃),但高端产品(耐温220℃以上PMI)仍有差距,制造工艺上国际自动化精密控制(水温波动0.1℃内)、超临界发泡成熟,国内则在传统工艺改进上进步显著,创新投入与核心专利数量不及国际;应用层面,国际高端材料广泛用于航空航天(ERG金属泡沫),国内集中于无人机等中低端场景,国际标准体系完善(FAR25.853)、认证周期短,国内标准接轨不足且认证慢;产业链与政策上,国际上游原材料自主、中游企业集中(CR5超60%),国内上游依赖进口、中游分散(CR5不足15%),政策端国际有专项补贴(美国先进飞机计划),国内虽有低空经济支持,但高端材料专项政策与知识产权保护力度仍需加强。

发泡材料在低空制造领域具备显著技术优势与应用适配性,核心体现在五大维度:其一为轻量化优势,其低密度特性可大幅减轻飞行器重量、提升飞行效率与续航能力,例如PMI泡沫密度通常在30-200kg/m³之间,远低于传统金属材料;其二是结构性能优势,优异的比强度与比刚度可在减重同时保障结构强度,如50kg/m³的PMI泡沫拉伸强度可达1.85MPa、弯曲强度可达2.71MPa、压缩强度可达3.74MPa;其三为多功能集成能力,可同步实现轻量化、隔热、隔音、缓冲等功能,显著简化飞行器设计与制造流程;其四是工艺适配性强,能通过模压、热压罐成型、3D打印等多种工艺与复合材料结合,适配低空飞行器复杂结构的制造需求;其五为成本优势,相比传统金属材料与高性能复合材料,发泡材料成本更低,有助于降低低空飞行器制造成本。

3.1 EPP(发泡聚丙烯)材料

EPP是一种性能卓越的高结晶型聚合物/气体复合材料,以其独特而优越的性能成为目前增长最快的环保新型抗压缓冲隔热材料。EPP材料具有以下特性:

1)轻质高强:密度通常在0.02-0.25g/cm³之间,是传统材料如金属、塑料、橡胶等的十分之一左右,但其抗压强度和抗弯强度优异。

2)耐温范围广:能在-40℃至130℃的温度范围内保持稳定性能,适用于各种复杂环境。

3)良好的回弹性:EPP材料具有高达90%的回弹性,能有效吸收冲击能量,保护飞行器结构和内部设备。

4)可回收性:EPP材料可以100%回收再利用,符合环保要求,是一种绿色材料。

5)加工性能好:可通过模压、挤出等多种方式加工成型,适合大规模生产。

3.2 PMI(聚甲基丙烯酰亚胺)泡沫

PMI泡沫被誉为"泡沫金属",是目前泡沫塑料中机械力学性能最好、耐化学腐蚀、耐高温及抗蠕变性能优异的一种闭孔硬质塑料泡沫。其主要特性包括:

1)高强度轻量化:在相同密度条件下,PMI泡沫是强度和刚性最高的泡沫材料。例如,密度为40kg/m³的PMI泡沫,其压缩强度可达0.55MPa以上,拉伸强度可达0.75MPa以上。

2)耐高温性能:PMI泡沫具有优异的热稳定性,其热变形温度可达200℃以上,可承受高温固化工艺对泡沫尺寸稳定性的要求。

3)低导热系数:PMI泡沫具有低导热系数和低介电常数,可有效隔热和隔音。

4)良好的闭孔结构:PMI泡沫的闭孔率通常≤5%,这使得其具有优异的防水性和耐化学腐蚀性。

5)优良的加工性能:可通过热压成型和数控机床进行任意加工,适应各种复杂形状需求。

3.3 TPU(聚氨酯)泡沫

TPU泡沫是一种由异氰酸酯与多元醇反应形成的高分子材料,通过添加发泡剂形成多孔结构。其主要特性包括:

1)密度可调:聚氨酯泡沫的密度范围广,从软质泡沫的10kg/m³到硬质泡沫的500kg/m³以上,可根据不同应用需求进行定制。

2)优异的隔热性能:硬质聚氨酯泡沫的导热系数通常在0.02-0.03W/(m・K)之间,是一种高效的隔热材料。

3)良好的吸声性能:软质聚氨酯泡沫具有开放的气孔结构,能有效吸收声波能量,降低噪音。

4)加工性能好:可通过模塑、喷涂、浇注等多种方式加工成型,适应不同的制造工艺需求。

5)阻燃性能可调:通过添加阻燃剂,聚氨酯泡沫可达到UL94V-0级别的防火要求,满足航空安全标准。

3.4 硅橡胶发泡材料

硅橡胶发泡材料是以硅橡胶为基体,通过发泡工艺形成的多孔材料。其主要特性包括:

1)耐高低温性能:硅橡胶发泡材料可在 -60℃至200℃的宽温域内保持稳定性能,适用于极端温度环境。

2)优异的阻燃性能:硅橡胶发泡材料具有良好的自熄性和低烟毒性,符合航空内饰防火要求。

3)良好的弹性和密封性:即使在长期压缩状态下,硅橡胶发泡材料仍能保持良好的弹性,提供可靠的密封性能。

4)耐老化性能:硅橡胶发泡材料具有优异的耐候性和耐化学腐蚀性,使用寿命长。

5)生物相容性:硅橡胶发泡材料无毒、无味,具有良好的生物相容性。

4.1结构承载类部件应用

发泡材料在低空飞行器结构承载部件中,主要以夹芯复合、缓冲吸能形式发挥作用,兼顾轻量化与力学性能:

机身与机翼

1)PMI泡沫夹芯:凭借高强度与耐高温特性,成为高端无人机、eVTOL的核心夹芯材料。如湖南兆恒180-280kg/m³PMI泡沫已用于多型号无人机结构件;隆华科技与沃飞长空合作的PMI泡沫夹心舱体,可实现减重30%,2025年预计小批量供货。

湖南兆恒 功能复合PMI泡沫

2)EPP一体成型:在中小型物流无人机中应用广泛,鑫扬包装提供的EPP机身使续航提升25%、重量减轻30%,且抗10m跌落无破裂,适配成本敏感场景。

3)结构优化:通过差异化密度设计(如机翼不同部位采用不同密度PMI泡沫),实现重量与强度的平衡。

旋翼与动力系统

1)环氧发泡复合:通过130-160℃模压共固化工艺与碳纤维结合,解决传统旋翼CNC雕刻成本高、效率低问题,提升旋翼外观质量与抗旋转应力能力。

2)PMI泡沫复合叶片:湖南机电职业技术学院开发的PMI-碳纤维复合旋翼,使无人机耐摔性与续航提升,单机年维护成本降低5万元,适配茶叶吊运等重载场景。

3)EVA护罩防护:植保无人机旋翼护罩采用EVA发泡材料,低成本实现防碰撞与防作物缠绕。

4.2 NVH(噪声、振动与声振粗糙度)控制应用

针对低空飞行器动力噪声与振动传递问题,发泡材料通过吸声、隔振实现NVH优化:

1)聚氨酯泡沫吸声:科思创Bayfit®SA泡沫可吸收宽频段噪声,在无人机电机2000-4000Hz高频噪音控制中,降噪量达15dB以上。

2)硅橡胶隔振:罗杰斯BISCO®A2固态硅橡胶隔音垫,在-50℃至120℃内稳定工作,阻隔<500Hz低频噪声达10-15dB,适配eVTOL旋翼减震与发动机舱隔振。

3)多层复合结构:eVTOL发动机舱采用“金属板+聚氨酯泡沫+隔音面料”组合,舱外噪音可降低20dB以上。

4)舱内隔音防护:eVTOL客舱地板与舱壁采用硅橡胶隔音垫,使舱内噪音≤65dB;无人机设备舱通过聚氨酯泡沫包裹,将振动传递率降至≤20%,保护传感器与导航设备。

4.3动力电池安全防护应用

围绕电池热失控、冲击与密封风险,发泡材料提供多层防护:

4.3.1隔热防护

1)聚氨酯硬泡:亨斯迈SHOKLESS™系统(发泡倍率10-50倍)兼具结构支撑与隔热,导热系数≤0.025W/(m・K),可降低电池热失控扩散速率60%;凯众股份集成吸能结构的硬泡,在1000℃火焰冲击下保持电池包完整性超10分钟。

2)硅橡胶发泡材料:集泰股份有机硅发泡胶用于BMS控制板,提供-50℃至150℃的缓冲、绝缘与耐温冲击保护。

3)PPO材料:上海绿羽挤出发泡PPO(UL94V0级、压缩强度4.68MPa),抑制电池热失控热量扩散,适配新能源动力场景。

绿羽挤出发泡PPO材料

4.3.2缓冲防护

1)EPP颗粒填充:炜林纳EPP颗粒填充电池舱,耐受-40℃至80℃极端温度,抗1m跌落无电池损坏。

2)聚氨酯复合结构:芳纶纤维(5%)与空心玻璃微珠(7%)改性的聚氨酯泡沫,压缩强度分别达19.12MPa、19.94MPa,适配eVTOL电池舱抗冲击需求;部分场景采用“铝合金外壳+聚氨酯泡沫+陶瓷纤维”复合结构,兼顾隔热与缓冲。

4.3.3密封防护

1)硅橡胶密封圈:邵氏硬度50-70A的硅橡胶发泡圈,耐受pH2-12电解液腐蚀,通过IP68防水测试,用于电池包接口密封。

2)3M阻尼材料:3M04274NVH阻尼材料在-29℃至82℃内保持弹性,减少电池振动传递,降低连接部件疲劳风险。

4.4内饰与辅助功能部件应用(整合内饰与辅助防护)

覆盖载人舒适性与设备防护需求,发泡材料实现功能与成本平衡:

4.4.1内饰系统

1)座椅材料:冷熟化高回弹聚氨酯泡沫(密度40-60kg/m³)压缩永久变形≤5%,通过FAR25.853垂直燃烧测试(自熄时间≤10秒);慢回弹聚氨酯适配高端eVTOL座椅,自动调整人体压力支撑。

2)轻质内饰面板:聚氨酯软质泡沫与装饰面料复合,较传统金属面板减重60%,且满足防火与烟密度要求,用于eVTOL客舱面板。

4.4.2辅助防护部件

1)舱门密封:EVA发泡条(成本≤2元/米)满足IP54防尘防水,高端场景采用硅橡胶发泡,提升耐候性与密封性能。

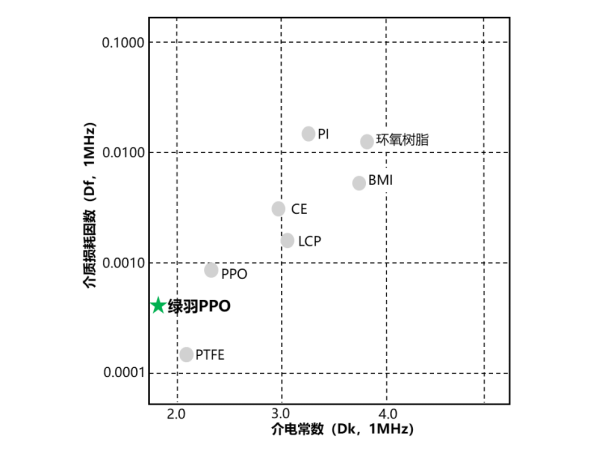

2)雷达罩与通讯防护:通用塑料LAST-A-FOAM®FR-3700聚氨酯泡沫(tanδ<0.002),在X波段(8-12GHz)信号衰减<0.1dB/cm,用于军用无人机雷达罩;上海绿羽挤出发泡PPO(介电损耗0.0007),保障5G通讯设备信号稳定与结构支撑。

绿羽PPO发泡材料的Dk与Df显著优于低5G通信领域目前的应用材料

欢迎相关材料企业、设备制造企业、超临界成品制造商等上下游企业的加入。

5.1材料性能优化

5.1.1高性能PMI泡沫材料

PMI泡沫材料在低空制造领域的性能升级方向明确,且国产化进程显著加速。耐温性能方面,第三代耐温超200℃的PMI泡沫已通过客户验证,2025年量产后毛利率将提升至45%,可适配更高温度环境的应用场景,进一步拓宽其适用范围;力学性能通过单体配比调整与发泡工艺优化实现突破,如密度50.1kg/m³的PMI泡沫,拉伸强度达1.85MPa、弯曲强度达2.71MPa、压缩强度达3.74MPa,满足低空飞行器结构件对强度的严苛要求;介电性能针对雷达罩等场景优化,湖南振湘材料的WK型号PMI泡沫孔径小于0.2mm、吸胶量极低,介电常数低至1.07,适配高频信号传输需求。国产化方面,湖南振湘、隆华科技等企业成果显著,湖南振湘的PMI泡沫密度覆盖32-200kg/m³、压缩强度0.40-9.00MPa,性能已接近国际先进水平,打破高端产品进口依赖。

5.1.2新型硅橡胶发泡材料

新型硅橡胶发泡材料在低空制造领域的应用创新聚焦功能强化与环保适配。功能层面,浙江天易新材料的TE-800系列发泡硅胶表现突出,不仅通过UL94-V0阻燃认证、烟雾浓度极低,且抗压缩永久变形性能优异,可用于无人机电机减震、eVTOL机身密封等核心场景;耐温范围覆盖-60℃~200℃的宽温域,能适应低空飞行器在高温、低温等复杂环境下的稳定工作需求。环保趋势方面,受2025年141b禁令影响,聚氨酯行业加速向环保技术转型,全水聚氨酯发泡技术成为保温建筑业主流方向,这一技术革新也将延伸至低空制造领域,推动硅橡胶发泡材料及其他发泡品类向无氟、低污染方向升级,契合低空经济绿色发展需求。

5.2制造工艺创新

5.2.1超临界发泡技术

超临界发泡技术作为新型发泡材料制备方法,在性能、工艺与应用上均展现显著优势。性能提升方面,通过超临界CO₂辅助挤出发泡,可制备低密度、泡孔均匀的材料,例如130℃下使用7wt%CO₂能获得密度0.06g/cm³的PMMA微泡沫,110℃、7.7wt%CO₂条件下可得到密度0.04g/cm³的混合微泡沫,轻量化效果突出。工艺上,该技术无需化学发泡剂,更具环保性且能精准控制泡孔结构,如制备PLA/PBAT复合材料时,114℃、15MPa下发泡30min,可获得泡孔尺寸大、均匀稳定的发泡珠粒。应用拓展层面,2025-2030年全球超临界发泡材料市场将持续增长,为低空飞行器轻量化与高性能化提供更多选择,适配无人机、eVTOL等结构件需求。

5.2.2 3D打印技术应用

3D打印技术为发泡材料在低空制造领域开辟了新路径,核心优势体现在复杂结构制造、定制化生产与轻量化设计。复杂结构方面,Direct Bubble Writing技术可创建气泡尺寸、体积分数与连通性可编程的聚合物泡沫,凭借低粘度单体外壳在打印中快速聚合,实现复杂内部结构部件的直接制造,无需传统模具。定制化生产上,能根据部件不同部位性能需求调整发泡材料密度与结构,如无人机起落架缓冲结构,可针对不同受力区域优化泡沫参数,达成最佳缓冲效果。轻量化设计通过“拓扑优化”实现,例如3D打印的无人机支架,相比传统制造方法减重超40%,兼顾强度与轻量化需求。

5.2.3复合工艺升级

发泡材料与其他材料的复合工艺不断创新,推动低空飞行器部件制造效率与质量提升。共固化热脱工艺解决传统旋翼制造痛点,环氧发泡材料与碳纤维在130-160℃模压环境下共固化,平衡环氧芯材发泡力与碳纤维固化度,既降低CNC雕刻成本、提升两步法效率,又改善旋翼外观质量与抗高速旋转应力能力。在线发泡技术实现一体化制造,如浙江天易TE-800L液态双组分硅胶支持现场快速发泡,固化时间控制在5-15分钟,适配复杂部件异形密封需求,减少装配环节,提升生产效率与产品密封性,适配eVTOL机身密封、无人机设备舱防护等场景。

5.3环保可持续发展

环保可持续发展是发泡材料技术创新的重要方向:

1)可降解发泡材料:在政策推动和环保理念日益深入人心的背景下,传统发泡材料因可回收性差、污染程度高而逐渐失宠,而绿色环保、可回收性强的新型产品则受到市场青睐。例如,淀粉基发泡材料成本已从2021年的2.3万元/吨降至2025年的1.6万元/吨,在食品包装领域替代率超过传统EPS材料的17%。

2)回收利用技术:EPP闭环回收体系在长三角试点,再生材料性能保持率超85%;聚氨酯泡沫化学回收技术(如亨斯迈的Pyrowave热解工艺)使材料循环利用率提升至70%,推动低空制造绿色转型。

3)生物基发泡材料:生物基发泡材料迎来爆发期,中科院宁波材料所开发的PBAT/PLA共混发泡材料通过FDA认证,2025年产能规划达8万吨,主要供应欧美高端化妆品包装市场。在低空制造领域,生物基发泡材料也开始得到应用,如用于无人机的可降解包装和内饰件。

发泡材料是低空制造领域的关键材料,其不可替代性体现在四大维度:作为轻量化核心,隆华科技与沃飞长空合作的PMI泡沫夹心舱体可实现30%减重,直接提升飞行器续航与负载能力;作为多功能载体,亨斯迈SHOKLESS™聚氨酯既能支撑结构又能将电池热失控扩散速率降低60%,集成隔热、缓冲等功能;作为安全保障,凯众股份硬泡聚氨酯可在1000℃火焰冲击下保持电池包完整性超10分钟;作为成本优化方案,隆华科技PMI泡沫价格较德国DIAB低30%,助力降低制造成本。从中国市场看,当前规模约450亿元(2025年将破600亿元),隆华科技、湖南振湘、浙江天易等企业在PMI泡沫、有机硅发泡材料领域持续突破,但仍面临高端材料(如PMI发泡剂)依赖进口、长期可靠性数据缺失、适航认证周期长等挑战;不过低空经济2026年将突破万亿元,2025年全球eVTOL复合材料需求较2024年增长20倍,为市场带来广阔增长空间。

推动中国低空制造发泡材料产业高质量发展,需从四方面发力:技术创新上,重点攻关高性能PMI泡沫(如支持隆华科技第三代耐温超200℃产品产业化)、超临界发泡材料,提升材料性能与附加值;产业升级上,向高端化、绿色化、智能化转型,落实国家发改委要求推进可降解发泡材料应用,同时推动智能制造以提高生产效率;市场拓展上,深耕eVTOL、无人机等新兴场景,加强与沃飞长空等主机厂合作,开发场景定制化解决方案;政策支持上,加快建立航空级材料认证体系以缩短周期,完善行业标准,通过财政补贴、税收优惠鼓励企业加大研发投入。总体而言,伴随低空经济与技术进步,发泡材料应用前景广阔,国内企业需紧抓机遇,以创新与合作实现产业突破。

来源:Interfoam发泡者联盟