热塑性复合材料是以热塑性聚合物为基体,以玻璃纤维、碳纤维或芳纶纤维等为增强材料复合而成,具有密度低,比强度高,耐化学性能好,成型周期短、生产效率高,环保可回收等特性,广泛应用于汽车工业、轨道交通、体育休闲、电子电器、医疗器械、航空航天等领域。

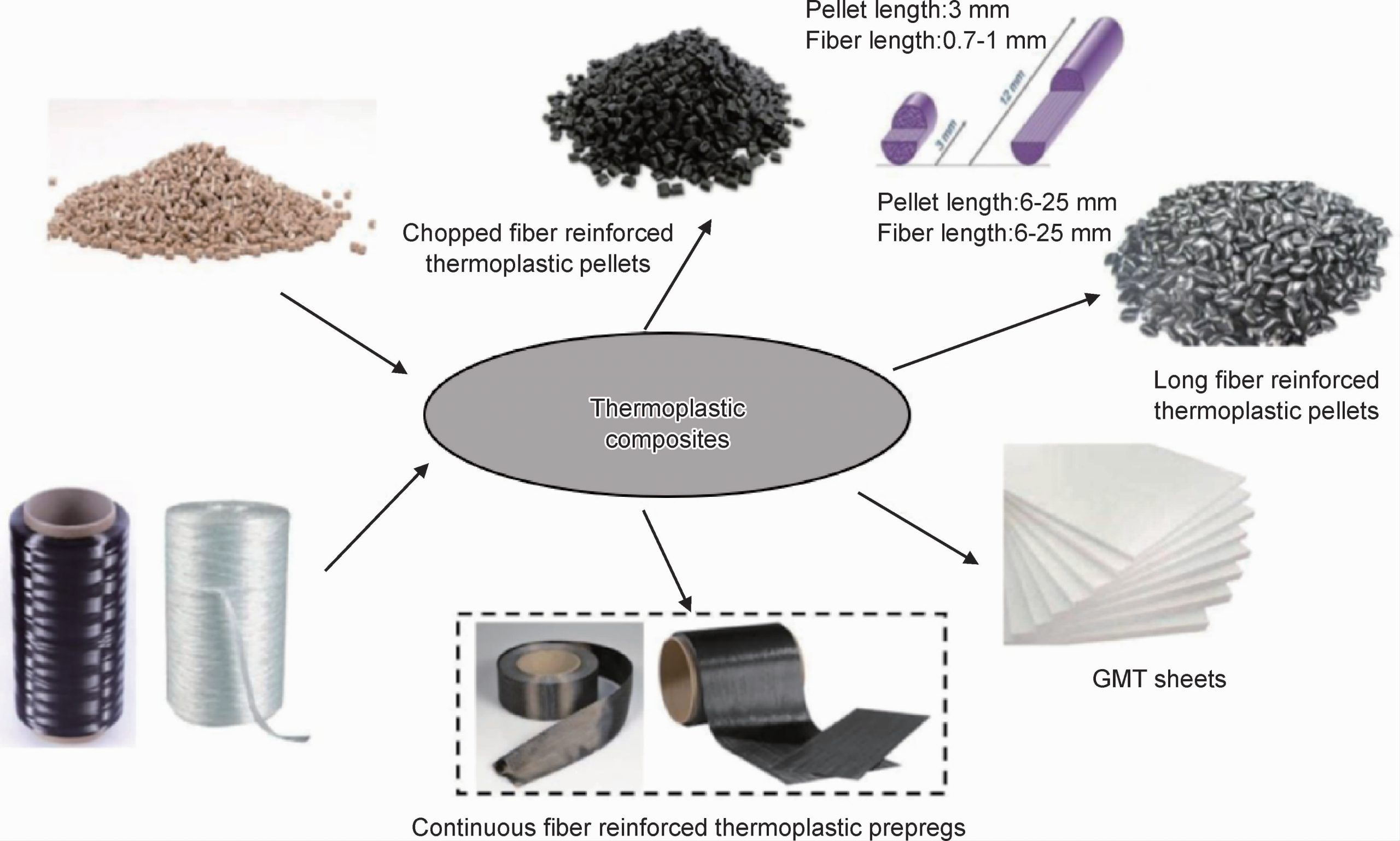

成型工艺是复合材料由原材料转化为结构件的关键步骤。而热塑性复合材料根据增强方式的不同,可分为短纤维(0.2-0.6mm)、长纤维(约20mm)及连续纤维增强热塑性复合材料三类,不同材料所采用的成型工艺也不同。

图 纤维增强热塑性复合材料构成

短纤增强热塑性粒料通常采用注塑成型工艺;长纤增强热塑性材料的成型则分为直接法LFT-D、间接法LFT-G:

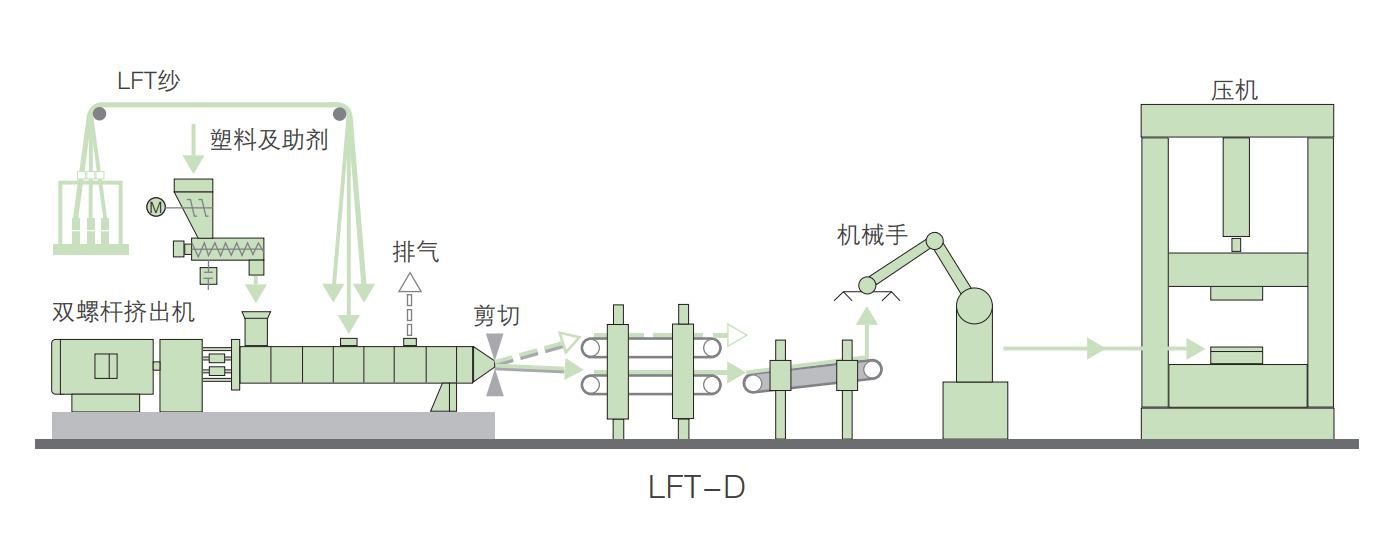

直接法LFT-D:是在双螺杆挤出机内将纤维、热塑性树脂及添加剂进行混合浸渍,然后将混合料直接采用注塑或模压的工艺制成各种产品。这种工艺减少了中间的半成品环节,降低了成本,且纤维长度保持较好,制品性能优异,适合大规模生产,广泛应用于汽车零部件等领域;

图 LFT-D工艺,图源泰山玻纤

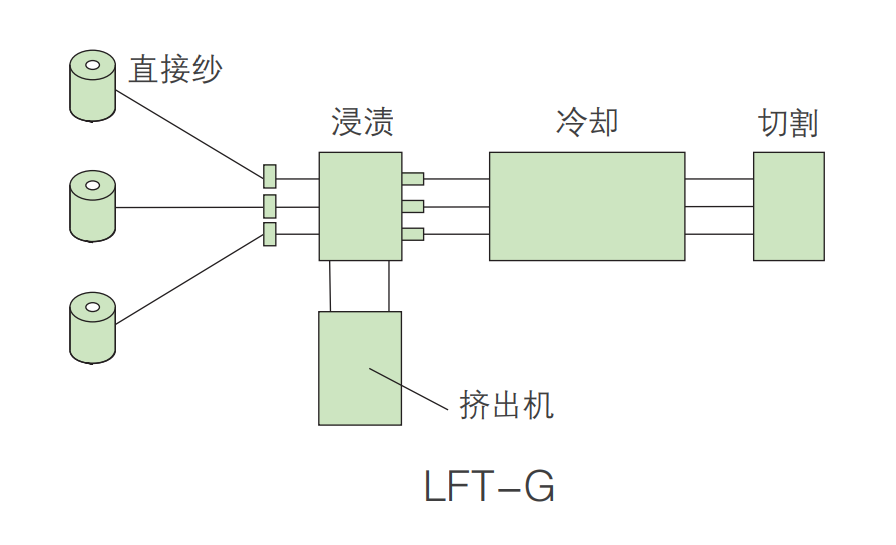

间接法LFT-G:是将热塑性树脂熔体和纤维在特制的模头内进行包覆、浸渍,然后进行牵伸、切粒制成LFT-G颗粒,LFT-G颗粒可采用注塑或模压的工艺制成各种产品。LFT-G工艺灵活,适合小批量生产,颗粒易于储存和运输,适合复杂形状零部件的制造;

图 LFT-G工艺,图源泰山玻纤

图 LFT-G粒料,图源长纤(厦门)新材料

而连续纤维增强热塑性复合材料(CFRTP)结构件成型工艺根据原材料的状态可以分为液体成型工艺、热塑性预浸料成型工艺和纤维混杂工艺。其中,液体成型工艺主要包括热塑性基体树脂传递模塑( T-RTM) 工艺、原位拉挤工艺等;而热塑性预浸料成型工艺则包括热压罐工艺、模压工艺、冲压成型、缠绕工艺等;纤维混杂工艺是制备与增强纤维直径相当的树脂纤维,然后使两种纤维混杂成一种复合纱,最终模压制备成品。

1. 模压成型

模压成型工艺是将预浸料或纤维编织物与树脂膜组成的层叠料等材料裁切为模具大小的片材层叠置于模具中,通过加热、加压后冷却成型制备得到最终满足要求的制品。

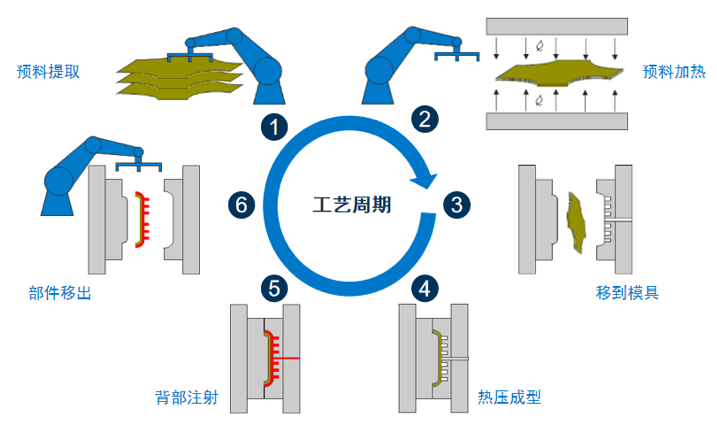

模压成型操作简单、成型周期短、易于实现自动化,可用于成型平板或者小变形制件,对于一些复杂的特征、安装位及加强筋,使用模压成型很难实现,因此市场上出现模压注塑一体成型工艺,如ENGEL的Organomelt工艺、克劳斯玛菲的FiberForm工艺等。

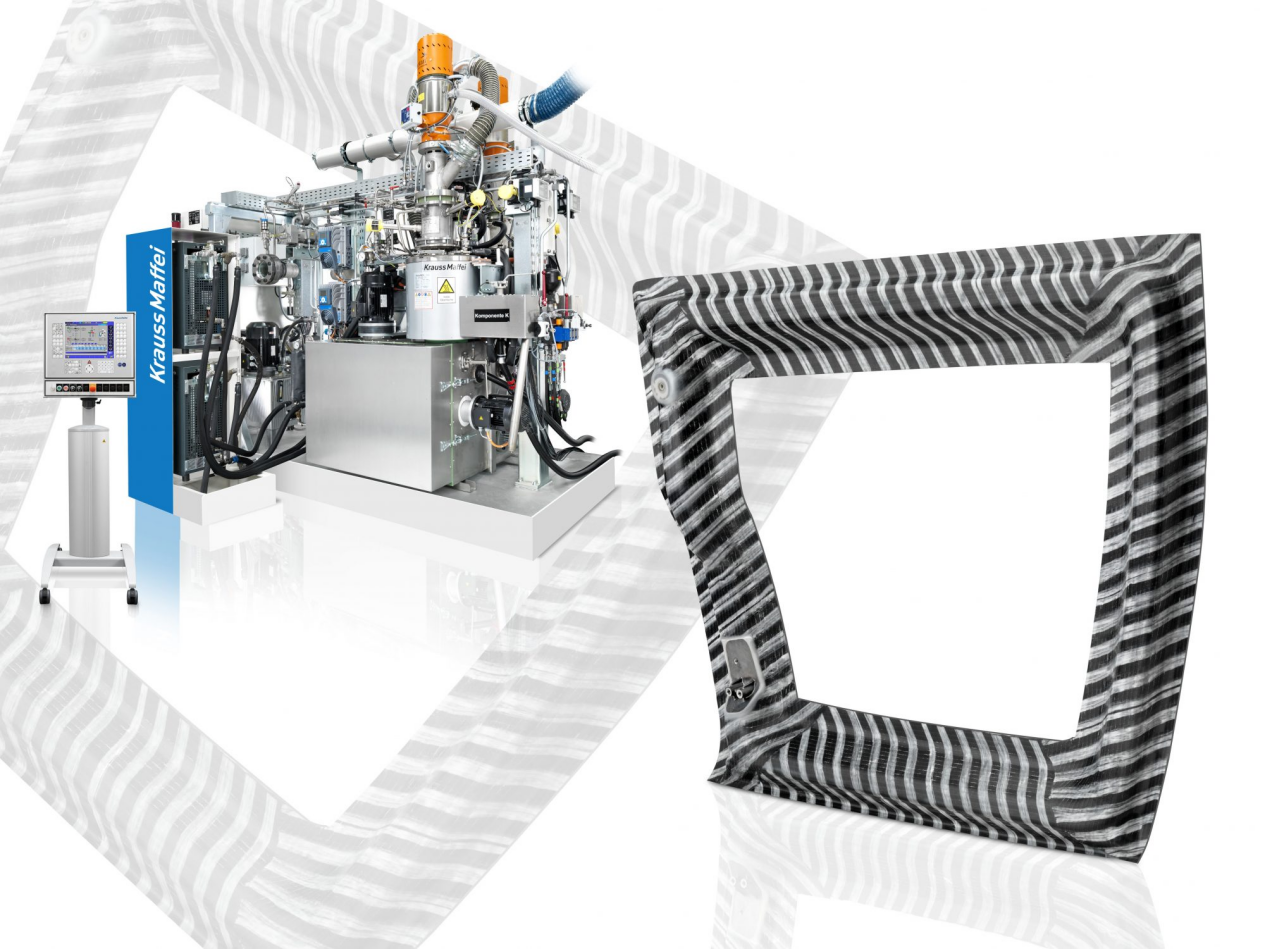

在克劳斯玛菲的FiberForm工艺中,连续纤维经过热塑性树脂浸渍制成的片材(有机板材)在烘箱内进行加热处理后被置入模具,合模热压成型后再进行二次包覆注塑,最终实现一体化成型。

图 FiberForm工艺流程,图源克劳斯玛菲

克劳斯玛菲创新的FiberForm技术自动化程度高,成型效率高,可以一步式生产结构复杂的制件,目前已在汽车领域成熟应用,并拓展到空中交通领域等领域。

图 FiberForm技术应用于垂直起降飞行器(eVTOL)的肋状结构部件,仅需2分钟即可成型

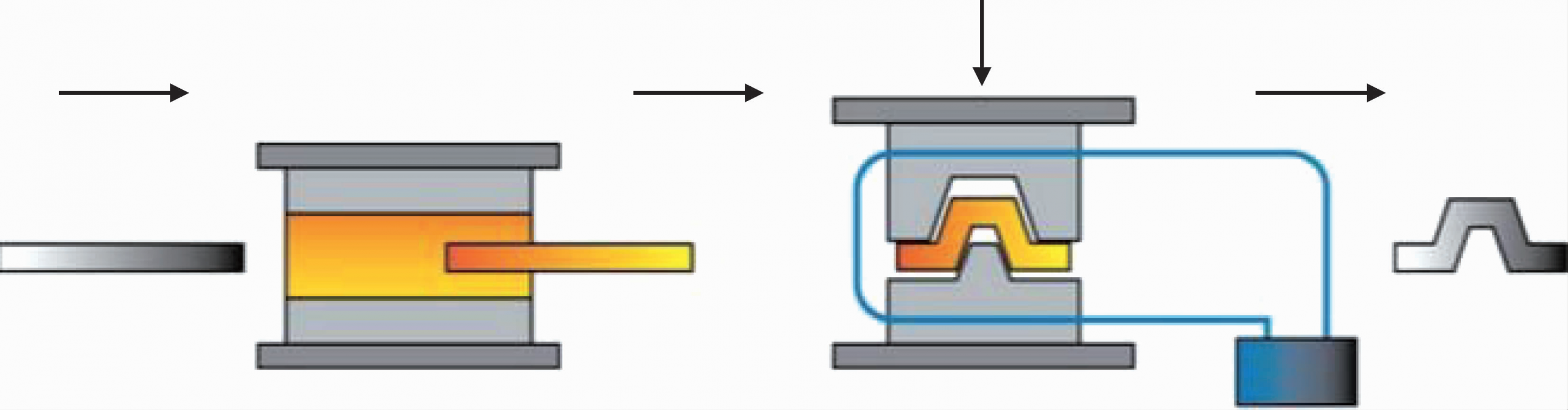

2. 冲压成型

冲压成型过程中,需要将热塑性预浸料预热,预热温度通常比树脂基体的熔化温度或软化点温度高约10-40℃,然后将预热后的预浸料快速放入有一定温度的冲压机上下模具之间,快速闭合模具,施加较大的成型压力,并在压力下冷却固结为制品。

图 冲压成型工艺制备高性能热塑性复合材料过程示意图,图源网络

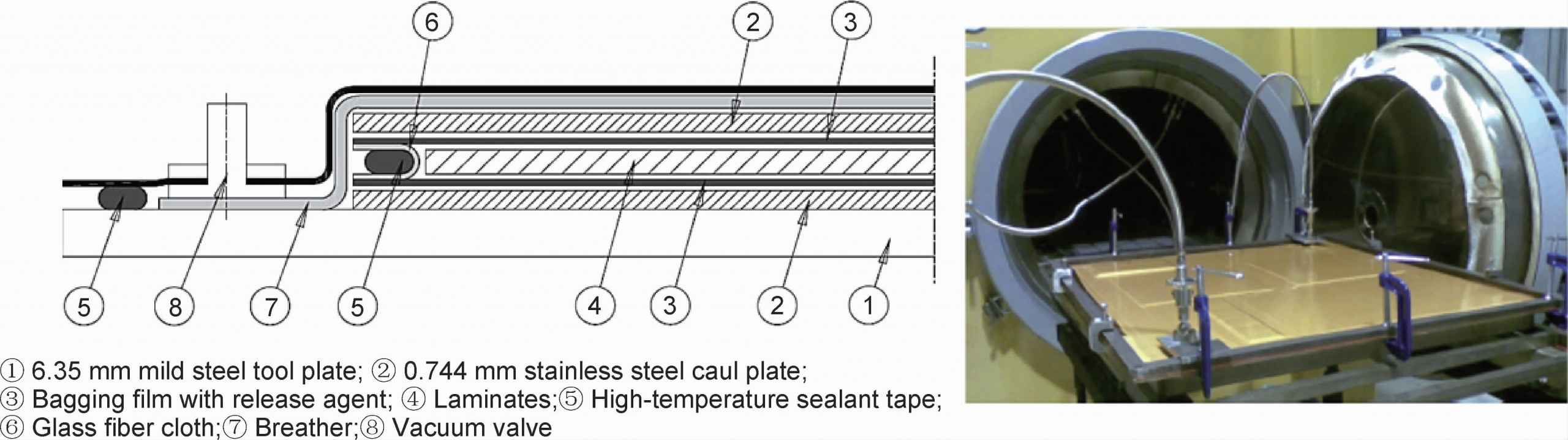

3. 热压罐工艺

热塑性复合材料热压罐成型技术和热固性复合材料热压罐工艺基本类似。热塑性预浸料按铺层要求铺放于模具上,并密封在真空袋中后放入热压罐中,经过热压罐设备加温、加压,使预浸料坯件成为所需形状和质量要求的构件。

图 热压罐工艺高温高压成型高性能热塑性复合材料示意图,图源网络

与热固性复合材料热压罐工艺不同的是,热塑性预浸料比较硬、表面没有黏性,铺贴性差,且固化温度更高、压力更高,成型时需要选用高耐热性的真空袋膜和密封材料,对热压罐设备要求也更高。

4. T-RTM工艺

传统RTM(树脂传递模塑)通常指热固性复合材料成型工艺,其流程是将干纤维预成型体铺放到闭合模具的模腔内,通过压力将低黏度树脂(如环氧树脂、不饱和聚酯等)注入闭合模腔中,使其充分浸渍预成型体,最终固化成型。该工艺采用闭合模具,具备制品表面质量高、尺寸精度好、纤维含量可控等优点,是复合材料低成本制造的主流技术之一。

然而热塑性聚合物熔体黏度普遍较高,难以直接采用传统RTM工艺实现有效浸润。为突破这一限制,克劳斯玛菲开创性把浸有ε-己内酰胺活性混合物的半成型织物预成型,直接在模具中聚合熟化成尼龙-6,制成热塑性复合材料制品。

该技术在2016K展上首次展出,应用于Roding Roadster R1跑车的车顶外壳框架,该部件同时使用了玻璃纤维( 白色) 和碳纤维作为增强材料,并在模具中一体装配了金属嵌件,展现出T-RTM在复杂结构集成方面的潜力。

图 Roding Roadster R1跑车的车顶外壳框架 图片来自KraussMaffei官网

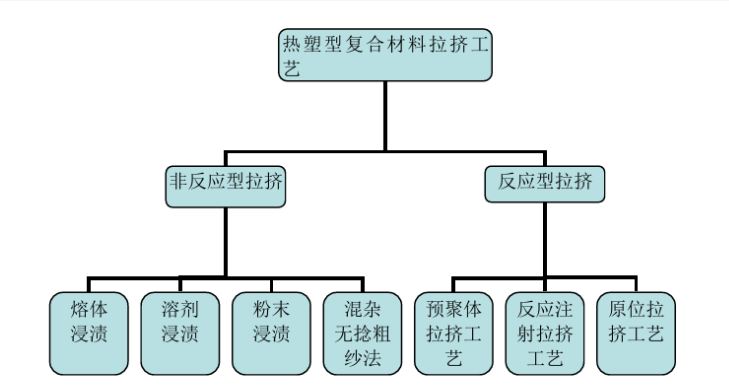

5. 拉挤工艺

拉挤成型工艺是将浸渍树脂胶液的连续纤维束、带或布等,在牵引力的作用下,通过挤压模具成型、固化,连续不断地生产长度不限的型材。热塑性复合材料拉挤工艺,根据预浸技术可分为非反应拉挤成型和反应拉挤成型两大类。

图 两类热塑性复合材料拉挤成型工艺示意图

热塑性复合材料原位拉挤成型技术指的是在牵引设备的牵引下,经过树脂浸润的连续纤维或其织物通过加热成型模具,在模具内树脂发生聚合反应成为高分子量聚合物,最后经冷却获得复合材料制品的成型技术。热塑性复合材料原位拉挤成型技术具有生产效率高,可连续化大规模生产;设备简单,成本低;产品质量稳定,可重复性高等优点。

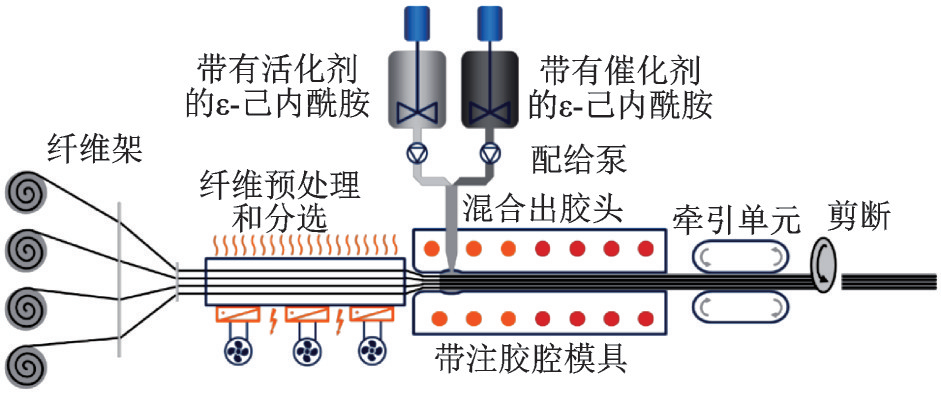

图 APA6 复合材料原位拉挤成型示意图

图 彼欧采用法国CQFD 公司开发的原位拉挤工艺制成的现代汽车前保险杠防撞梁

6. 缠绕成型

缠绕成型工艺是先将浸渍树脂的连续纤维预热,在张力的作用下缠绕在具有一定几何形状的芯模上,在缠绕的过程中持续加热,再通过施加压力使预浸料熔接为一体,逐层粘合,冷却后得到相应构件制品。

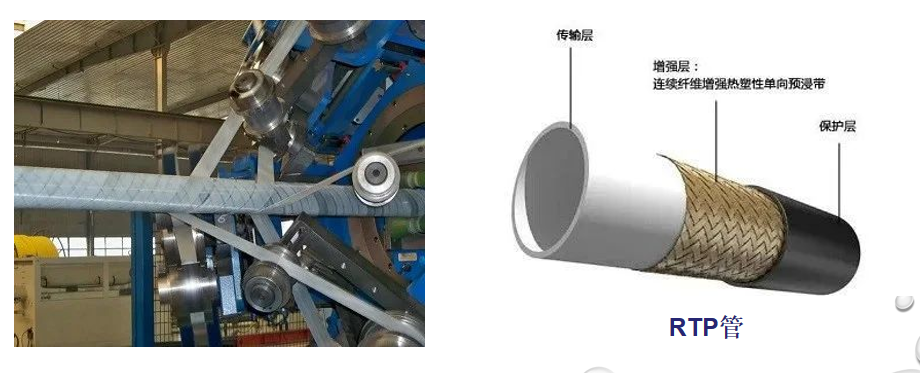

热塑性复合材料的缠绕成型可以采用预浸纤维或者预浸带进行,具有生产效率高,产品质量稳定,容易实现机械化和自动化,便于大批量生产等特点,适用于生产大型的且表面曲率均为正的构件,尤其是在各种生产管道、压力 容器、飞机结构件等制备领域具有广泛的应用前景。

图 预浸带缠绕成型

7. 自动铺放原位成型

热塑性复合材料自动铺放成型技术通常采用连续玻纤或碳纤维增强热塑性预浸带/丝,通过带有特殊加热装置的自动铺放设备铺贴在模具表面,结合原位固化技术,自动铺放后原位冷却直接成型制备得到复合材料制件,可以实现复杂曲面热塑性纤维预浸带(丝)的铺层与制造,是一种发展前景广泛的工艺技术。

热塑性复合材料自动铺放原位成型技术大幅度减少了复合材料制造工序,不再需要进热压罐,同时由于该技术对模具要求降低,且热塑性预浸料可室温存放和使用,使得复合材料制造成本可降低50%以上。目前,热塑性复合材料自动铺放原位成型技术主要应用于飞机机身结构和深潜水器等。

8. 3D打印成型

除了上述工艺外,3D打印(增材制造)技术以其无模成型、设计自由度高、快速成型复杂结构等优势,为实现高性能复杂结构复合材料构件的低成本一体化快速制造提供了新的解决方案。