连续纤维增强热塑性预浸料通常采用碳纤维、玻璃纤维等增强体,与热塑性树脂浸渍复合制备而成,是复合材料由原料向制品过渡的中间材料,主要有单向纤维预浸料、织物纤维预浸料等。

图 振石股份连续玻纤增强热塑性带材

预浸料的性能受制备过程中树脂黏度、分子量分布、浸渍方式及工艺参数等关键因素的影响。而与热固性树脂基复合材料相比,连续纤维增强热塑性复合材料的浸渍更复杂,由于热塑性树脂的熔体黏度大,一般都超过100Pa·s,熔体流动困难,使得增强纤维很难获得良好浸渍。因此,选择适合的浸渍方法和工艺参数至关重要。

目前,连续纤维增强热塑性预浸料常用制备工艺主要有:溶液浸渍法、熔融浸渍法、粉末浸渍法(硫化床粉末法和撒粉法)、悬浮热熔法、薄膜叠层法以及纤维混编法等。

艾邦搭建了热塑性复合材料微信群,欢迎进群交流。

一、 溶液浸渍法

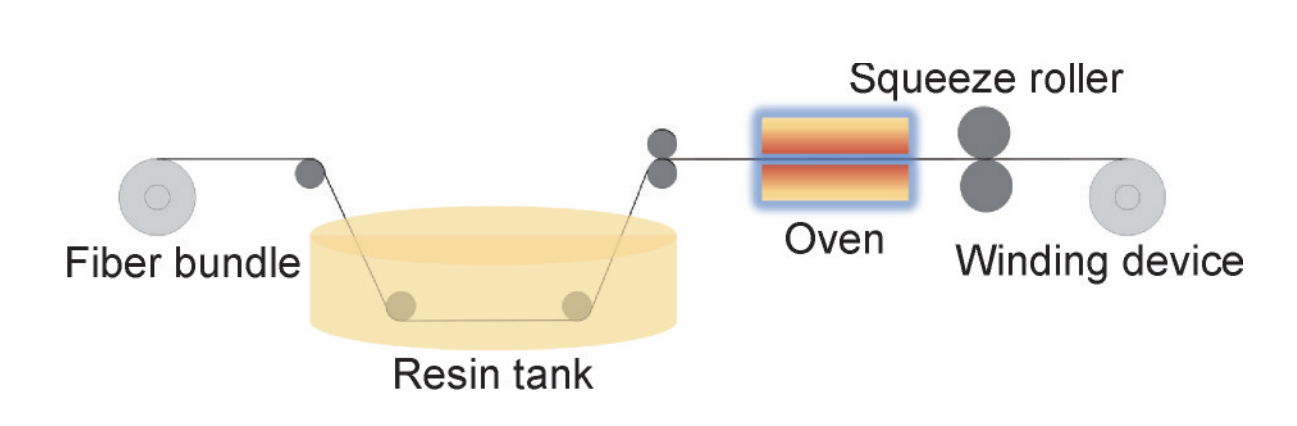

溶液浸渍法也称溶剂法或湿法,是制备热塑性预浸料最原始的方法。该方法通常是采用一种或几种溶剂将树脂溶解,得到低粘度的溶液来浸渍纤维,最后通过加热除去溶剂制得预浸料。

图 溶液浸渍法工艺流程图

溶液浸渍法的优点:

克服了热塑性树脂溶体粘度高的缺点,使纤维得到良好浸渍;

制备工艺简单,设备简单。

溶液浸渍法的不足:

仅适用于可溶性的热塑性树脂,且对溶剂的种类要求较高,树脂的分解温度不应低于溶剂 的沸点,而溶剂的沸点应高于浸渍温度而低于树脂的成型温度,以便去除;

去溶剂过程繁琐,溶剂必须完全去除,否则会导致制品耐溶剂性下降;

树脂含量控制精度较低,且印树脂可以被溶剂溶解,复合材料制品的使用环境也会受到一定限制;

因此,现阶段在工程化应用上极少使用溶液浸渍法来制备热塑性预浸料。

二、 熔融浸渍法

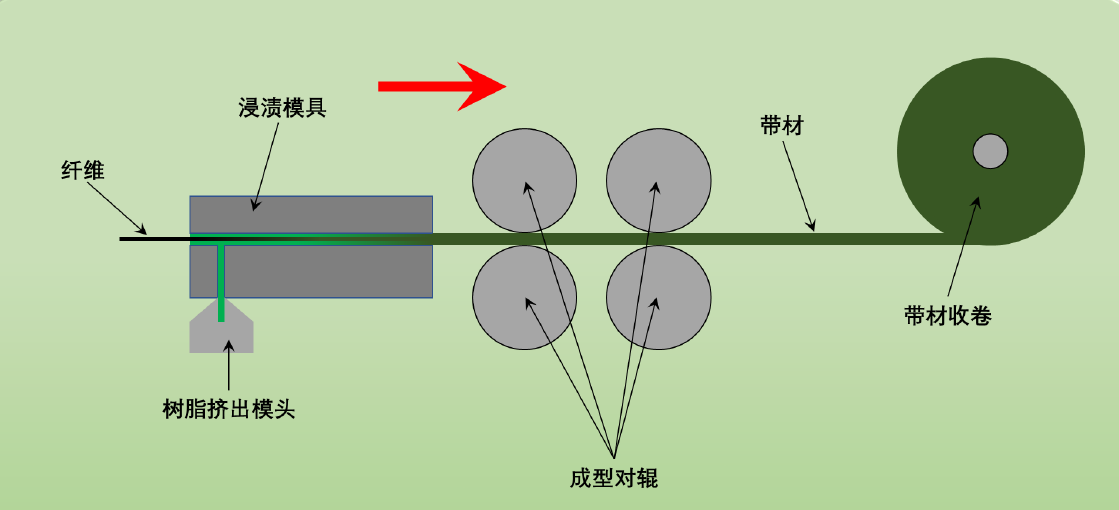

熔融浸渍法是先将热塑性树脂加热熔融,再利用挤压器将熔体喂入到纤维经过的模具中,充分浸渍纤维后得到预浸料的方法。影响熔体挤出浸渍工艺的因素主要是熔体聚合物穿透纤维层的速度,这取决于增强材料的结构。

图 熔融浸渍法工艺流程图

熔融浸渍法的优点:

不需要任何溶剂,制备的预浸料挥发份含量低,避免了由于溶剂未除净导致内部存在孔隙的情况;

树脂含量控制精确,纤维准直性好,可最大程度发挥热塑性复合材料的力学性能优势。

熔融浸渍法的缺点:

浸渍过程中通常需要较高的温度和压力,对设备、模具等的要求较高;

更适用于熔点较低,熔体黏度较低、稳定性好的热塑性树脂;

因此,对于PEEK等高性能树脂,单纯通过树脂熔体状态难以实现对纤维的有效浸润,往往导致孔隙率较高,影响了层间和界面性能,不适于自动铺放原位固结以及 3D打印等热塑性复合材料自动化成型制造工艺。

三、 粉末浸渍法

粉末浸渍法包括硫化床粉末法和撒粉法。

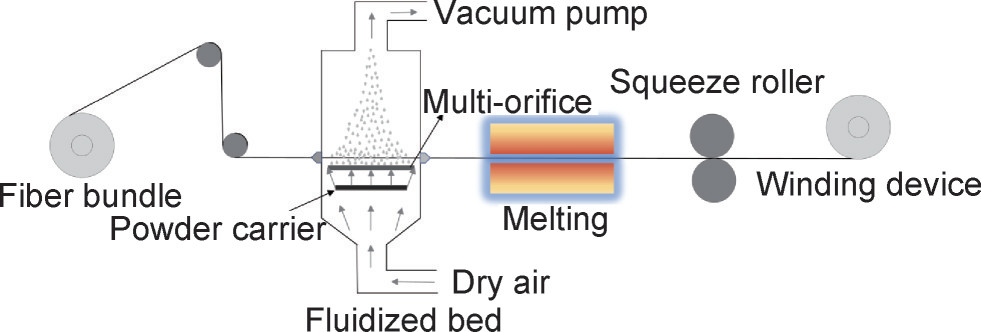

硫化床粉末法的基本原理是在静电硫化床的基础上将导电纤维丝束蓬松分散并展宽展薄,使热塑性树脂粉末填充到纤维之间,并通过加热固结的方法将这些热塑性树脂粉末固定在纤维束上,最后在成型过程中使纤维得以浸润。

图 硫化床粉末法工艺流程图

硫化床粉末法对树脂粉末的粒径要求很高,一般在5~ 25μm才能吸附在纤维表面,树脂粉末直径以5~10μm为宜。由于在干态下进行浸渍,因此加工过程不受基体黏性的限制,高相对分子质量的聚合体可分布到纤维中。

不过这种方法对预浸料整体幅宽的树脂含量精度控制困难,树脂超细粉加工也较为困难,且具有一定粉尘爆炸的风险,目前在工业上很少使用来制备热塑性预浸料。

撒粉法通过撒粉的方式将树脂粉末均匀分布在纤维上方(通常为纤维织物),通过加热炉或加热传送带等方式制备得到连续纤维预浸料,通常用于织物预浸料或高树脂含量预浸料的制备。

撒粉法同样需要控制热塑性树脂的粒径,以便实现预浸料数脂含量的精准控制,同时这种方法适用于熔融状态下流动性较好的树脂,对于高黏体系无法确保对纤维的浸润效果。

四、 悬浮热熔法

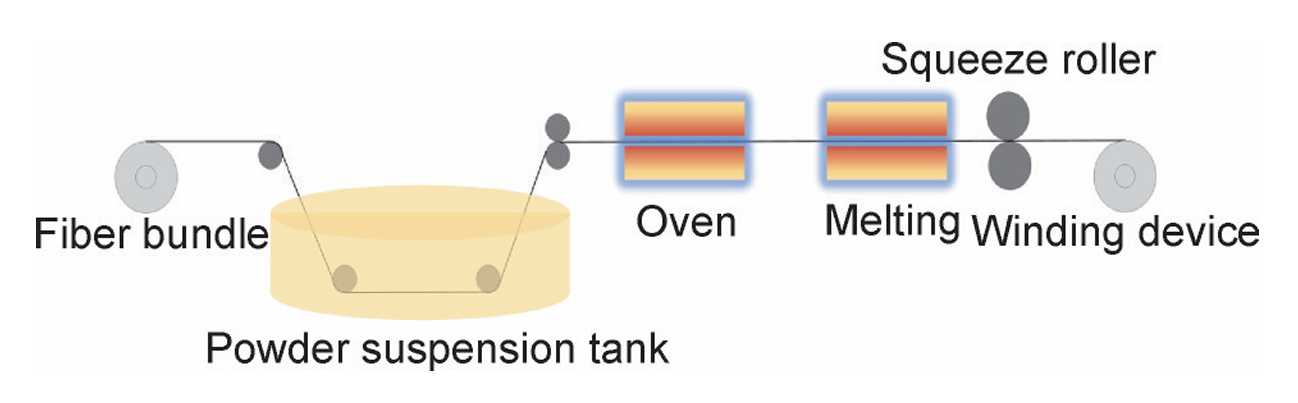

悬浮热熔法也称粉末悬浮液法,基本原理是将热塑性树脂微细粒子悬浮分散于液体介质(一般为水) 中,纤维在牵引系统作用下通过浸胶系统使树脂粉末附着在纤维表面,树脂微细粒子在浸胶导辊的压力下进入纤维束内部,纤维经过树脂悬浮液充分浸渍后,进入加热炉中烘干除去水分及助剂,最后加热固结制备得到预浸料。

图悬浮热熔法工艺流程图

悬浮热熔法使用水作为介质,无毒、安全性好,且选用纤维较广泛,可实现连续生产,是目前制备高性能、高质量PEEK和PPS等热塑性预浸料的主要技术路线,已经实现了工程化。

该技术的研究重点是对分散体系的改进控制、分散剂或分散介质的有效去除以及预浸料的连续稳定制备与控制。目前国外使用此种工艺制备连续纤维增强热塑性预浸料已经实现批量化生产和应用。

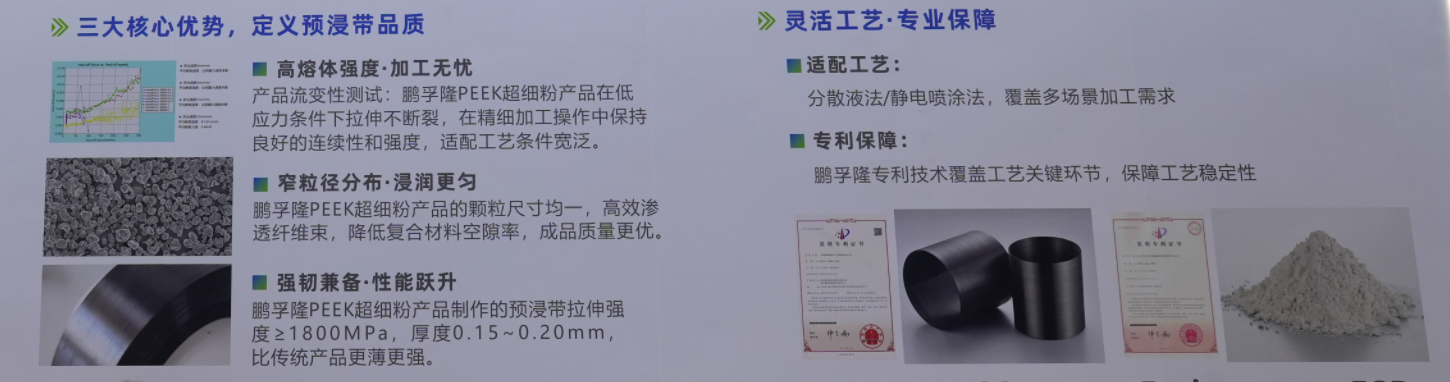

图 鹏孚隆适用于分散液法/静电喷涂法的PEEK超细粉

五、 薄膜叠层法

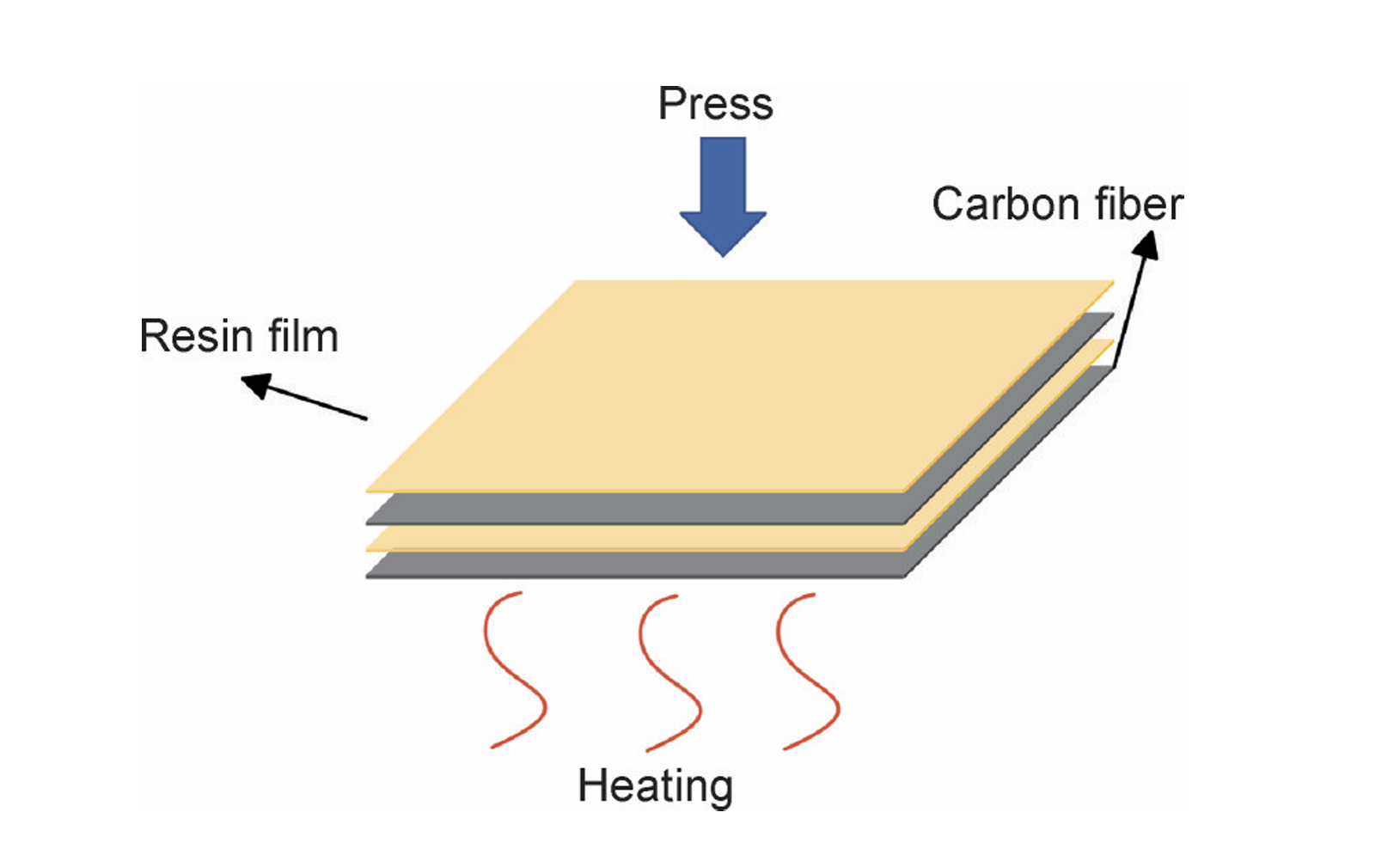

薄膜层叠法是将基体树脂制成树脂薄膜后,与纤维增强材料(通常为纤维织物)叠层,经加热、加压等工艺将热塑性树脂薄膜熔融并充分浸渍纤维增强材料,最后固化成预浸料。

图 薄膜叠层法工艺流程图

薄膜层叠法施加的压力要足够大,使熔体既能进入纤维层之间,又不至于在增强层之间出现流动,典型压力值小于2MPa。冷却之后的复合物应该没有孔洞,真空辅助施压可以保证片材无孔。这种方法广泛应用于成型表面形状复杂的片材。

相对于熔融浸渍工艺,薄膜叠层法的制备工艺较为简单,而且可以将浸渍过程分解为成膜、复合、浸渍等独立步骤,并对质量实施分段控制。

薄膜层叠法的优点:

可以制得高质量的层压制品,但由于溶体高粘性,需要较高压力。

薄膜层叠法的不足:

树脂含量高,成本高;

适用于黏度较低的热塑性树脂,PEEK等高粘度基体树脂很难充分浸润到纤维中。

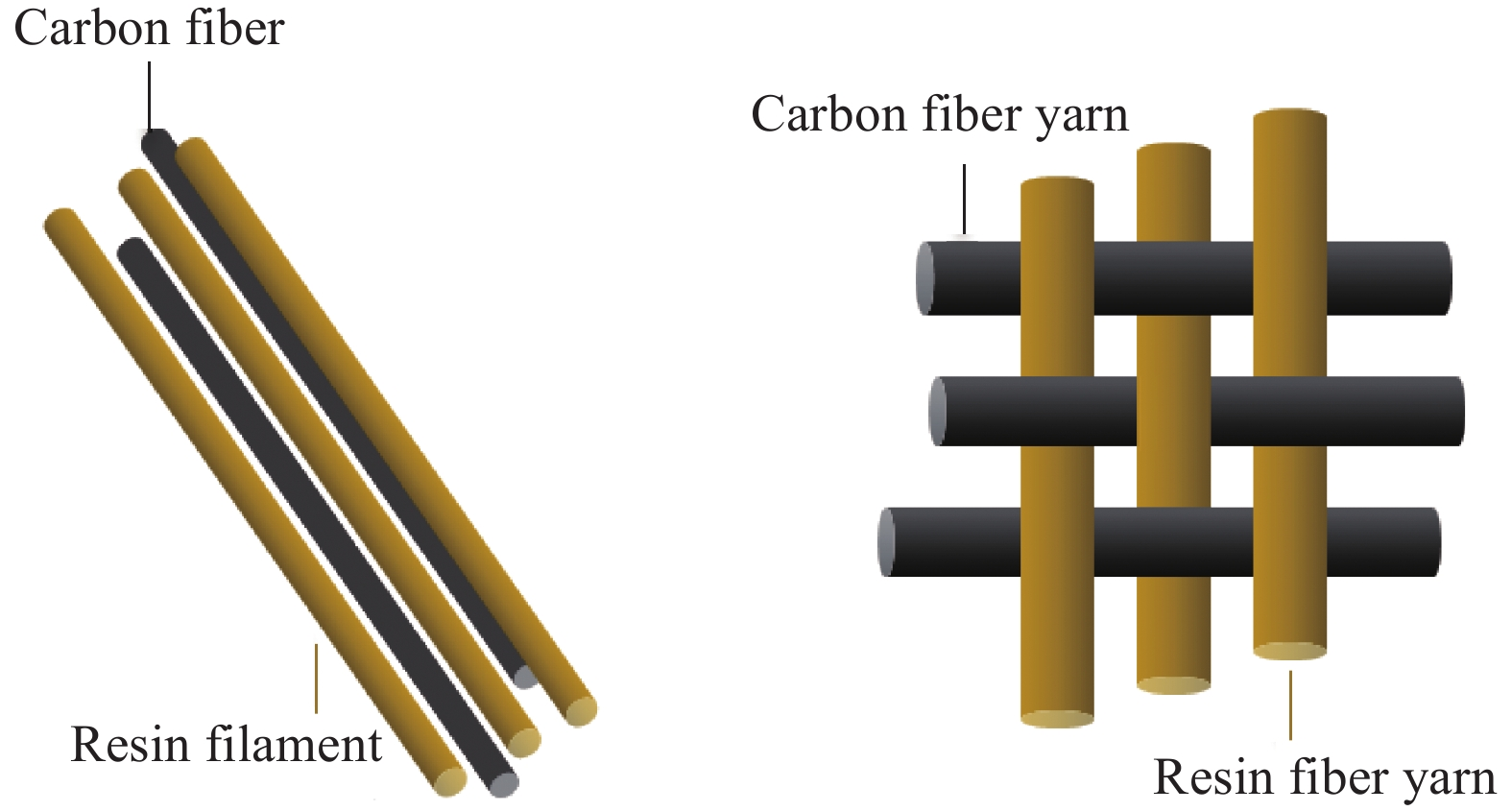

六、 纤维混编法

纤维混编法是将热塑性树脂纺成纤维后,与增强纤维互为经纬线混编成平纹或缎纹织物,或将热塑性树脂纱线和单向纤维直接复合形成混纤纱后进行编织,成型过程中热塑性树脂纤维高温下熔融并在压力下实现树脂对纤维的浸润。

图 纤维混编法示意图

纤维混编法的优点是具有良好的加工性能,树脂含量易于控制,纤维能得到充分的浸润,混合纱可以织成各种复杂形状,包括三维结构,也可以直接缠绕,制得性能优良的复合材料。

但纤维混编法对树脂纤维的直径有较高要求,细纤维 (<10 µm) 的制备较难,且纤维在混编时易形成损伤,因而限制了该工艺的进一步应用。且由于树脂没有提前浸润纤维,这种方法无法应用于自动铺放原位固结以及3D打印等热塑性复合材料自动化制造工艺。

注:本文部分内容摘取自《高性能连续纤维增强热塑性预浸料及复合材料制备工艺研究进展》,作者霍红宇,姚鑫,高亮等