在我国,随着工业生产的不断发展,生产行业整体对耐高温尼龙材料的需求已经呈现出快速增长的态势。

然而目前我国生产使用的大部分耐高温尼龙材料依然需要依赖于进口,自主生产材料无法满足工业生产需求的问题,对我国各相关行业的进一步发展以及进步造成了一定程度的限制,基于此,就耐高温类型材料的发展历程以及未来发展方向进行了初步的探讨。

一、合成工艺

耐高温尼龙材料的生产方式多样,主要包括五个类型:

-

高温溶液缩聚生产方法

-

低温溶液缩聚生产方法

-

界面聚合的生产方法

-

聚酯缩合的生产方法

-

熔融缩聚的生产方法

其中,高温高压的溶液缩聚生产的方法最为常见,该种方法需要使用氮气作为气氛保护,使得二元胺或者二元酸在催化剂的作用下发生聚合反应,以此实现半芳香尼龙的规模化生产。

另一种使用较为普遍的生产方法是低温溶液的缩聚生产方法,使用的则为稳定性更高的二元胺或二元酸的低温溶液,配制生产使用的溶液时需要加入稳定剂以维持溶液在生产过程中的稳定状态,且在缩聚生产时同样需要加入对应的催化剂。

低温生产的温度在100℃左右,溶液缩聚得到湿润的材料后,需要进行干燥处理才能够获得适于使用的耐高温尼龙材料。

界面聚合的生产方法主要原材料为带有苯环的酰氯化合物和二胺,生产时需要使酰氯化合物均匀分布在有机溶剂中,成为均匀的有机溶剂相状态;而二胺则是溶解在含有缚酸剂的水中,形成均匀的水相。

该种生产方法的生产过程主要利用酰氯化合物反应活性较高的特征,使得原料的有机相与水相之间的界面发生反应,生成半芳香耐高温尼龙。由于该种生产方法成本高,对设备的要求也高,在实际使用中并不适于大规模的生产。

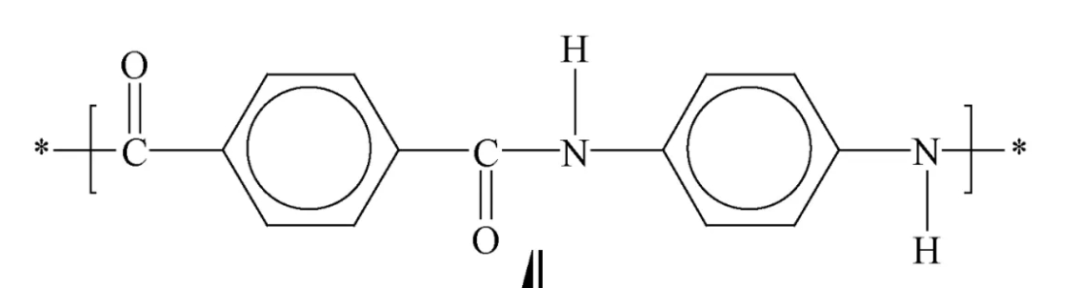

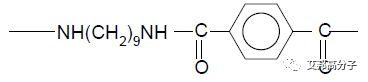

芳香族聚酰胺结构示意图

芳香族聚酰胺结构示意图

对聚酯缩合生产方法的研究,目前依然处于尝试阶段。该种技术方法在进行半芳香尼龙的合成时,已经实现了一定的应用,然而就该种方法如何实现稳定生产以及稳定使用,依然未得到确切的研究结论。

熔融缩聚方法,即使原材料在熔融状态下发生缩聚反应从而生成高分子聚合物的方法,该方法亦是半芳香耐高温尼龙常用的生产方法。

该种方法需要在高温常压的环境当中进行,原因在于高温环境能够保证生产的连续以及稳定性,因此该种方法的生产成本相对较低。目前该种方法的不足主要在于并不适用于生产更高熔点的材料。

二、共聚尼龙

1.均聚尼龙

以均聚反应为基本原理进行高分子材料的生产,主要的优势在于原材料的来源较广,能够在较低的成本要求下进行生产,同样均聚技术适于规模化生产,能够达到较高的产能。

以均聚作为基本原理进行生产,主要的限制在于该种技术对生产设备要求相对较高,且生产过程中工艺流程相对较为复杂。目前世界范围内使用较为普遍的以均聚技术生产的半芳香耐高温尼龙包括MXD6、PA46以及PA12T等。

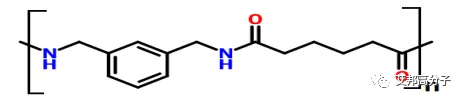

其中MXD6类型的尼龙在缩聚过程中使用的有机材料为间苯二甲胺以及己二酸两种,其属于半芳香尼龙材料。该种材料的结晶表现较为优越,其分子式为:

MXD6类型的材料在工业生产中能够用于生产纤维材料,由于MXD6材料具有较为明显的结晶特征,因此该类型的材料同样具备整体吸水性较低、能够造成其变形温度相对较高、对拉伸作用的耐受较高同时对弯曲的耐受较高,且在材料成型后回缩的风险相对较低的优势特征。

2.共聚尼龙

目前市场使用较为普遍的共聚类型的耐高温尼龙材料主要包括PA6T、PPA、PA4T型号以及PA10T,上述尼龙材料均属于共聚尼龙材料当中优势较为突出的类型,不同类型的材料使用优势存在一定的差别。

其中:PA6T类型材料使用的主要有机材料为芳香族当中二酸材料以及脂肪族当中二脂类型的材料,该类型的尼龙材料,耐热性较好且在高温环境当中能够维持形状的稳定,因此在工业生产当中普遍作为纤维制造或者机械零件制造时的薄膜使用。PA6T尼龙材料的化学结构为:

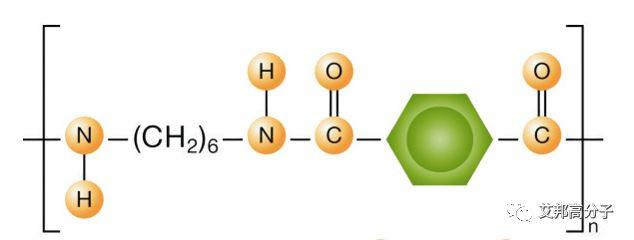

而以壬二胺与对苯二甲酸两种有机材料熔融合成的PA9T尼龙材料,由于采用熔融的生产方式,因此该种类型的尼龙材料耐热性能更好,且在高温的使用环境下该类型材料的尺寸稳定性优势更为突出。

这一类型的材料首创的生产厂商为日本可乐丽公司,该种材料主要用于电子产品的生产、信息设备的生产以及汽车零部件的加工等。PA9T尼龙材料的化学结构如下:

另一种同样较为常见的PPA材料,原料包括间苯二甲酸、对苯二甲酸、己二酸以及己二胺等,该类型的材料同样采用缩聚的生产方式进行生产,属于半芳香的尼龙材料。PPA同样具有尺寸稳定性较好的特征,且该种材料同时具有吸水率低、便于进行加工的优势,能够采用注射以及挤出等多种形式进行加工。

曹民团队经过研究将1,12-十二烷二胺材料以及对苯二甲酸材料复合成为单体材料,并采用去离子水作为材料的溶剂,采用预聚合的生产方法,实现了同样属于半芳香耐高温材料的PA12T的规模化生产,使得我国采用自主技术生产耐高温尼龙材料成为可能。

PA12T在高温环境当中的稳定性较高,材料的熔点已经达到293℃,其在418.7℃以下并不会发生分解的情况。

而刘宇辰及其团队研究获得的单体材料,主要原材料则为癸二胺、对苯二甲酸以及氨基十一酸,其研究的材料同样需要以水作为溶剂,该种PA10T/11材料在385.2℃以下并不会发生分解的情况,且温度在439.2℃以下时不会产生热分解的情况,该类型材料的熔点为281.64℃。PA10T/11较好地保留了耐高温尼龙材料的主要优势。

杨桂生的团队主要方向则为如何使用具有阻燃特征的尼龙以及普通类型的尼龙,聚合生产同时具备耐高温特征以及阻燃特征的尼龙材料。

该团队研究的材料生产温度能够控制在350℃以下,且其研究的材料除具备耐高温材料的一般优势外,同时具备燃点可调的主要特有优势。

同样由该团队研究的以PA6T以及PA10T为主要原材料进行生产的尼龙材料,同样具备燃点可调的优势,且材料的机械性能较好、吸水率相对较低,同时具备生产的成本较低的优势特征。

另外,近年来国外在耐高温材料研究方面同样得到了较大的发展。如法国的Arkema以及日本的Toyobo两家公司在共同的研究当中,开发出一种具备蓖麻油生物耐高温优势的尼龙材料,同时该材料具备吸湿率极低的优势特征。

另外近年来界面聚合的生产技术同样取得了较为快速的发展,其中Zhang的团队对由1,4-环己二胺、对氟苯甲酰氯以及1-双(4-羟基苯)-1-苯乙烷为主要材料时,如何在室温环境下通过表面化合的形式进行尼龙材料生产进行的相关研究,研制得到的产品具备较好的玻璃化的特征以及优势,该种尼龙材料在生产完成后不会发生较大的形状变化。

该种材料能够在465℃以下保持结构的稳定,同时即便在220℃的高温环境中使用,同样能够在7h内保持弹性的稳定以及颜色的稳固。该研究团队根据既往的研究成果,继续就由1-双(4-羟基苯)-1-苯乙烷反应生产耐高温尼龙材料的可能性进行了更为深入的研究,其研究得到的材料能够在425℃以下的环境当中避免受到热分解作用的影响。

研究得到的尼龙材料同样具备200℃环境中使用的稳定性,其在310℃的环境当中复数黏度能够达到990~1350Pa·s,且能够维持尼龙纤维本身的透明度。另外,我国近年来研究获得的耐高温尼龙材料不仅材料本身的性能与国际标准已经相当接近,同时在生产成本方面能够得到更为有效的控制。

3.功能化改进

耐高温的尼龙材料的优化改进包含玻璃化改进和功能化改进。玻璃化改进主要包括:通过引入玻璃纤维、碳纤维进行增强,从而提高耐高温尼龙材料的抗拉抗弯强度,通过介电改性降低其介电强度与常数,引入无卤阻燃剂实现产品的阻燃性能,特种添加剂的引入改善尼龙材料的耐腐蚀性能,引入增韧剂用以提高耐高温尼龙的韧性等。

功能化改进是在原材料当中添加具备特殊功能的填料,使得尼龙材料的功能能够进一步丰富,以此研发具备多功能特性的尼龙材料。

填料技术已经较为成熟,通过填料的形式对尼龙材料进行优化已经较为便宜,目前填料作业的主要限制在于填料后的质量存在稳定度不足的情况。

选择填料的类型时,当填料本身同样具备耐热以及耐高温属性时,则尼龙材料在耐热以及耐高温方面的性能同样能够得到一定程度的提升。

使用耐热表现较好的填料材料时,则能够对该种类型尼龙材料的耐热性进行优化;用于本文所述的半芳香耐高温的尼龙材料时,则能够对材料的耐热性能实现进一步的优化,并且能够确保添加填料后的复合材料具备更为稳定的耐热性能。

当前我国的研究团队以及研究者同样对耐高温类型的尼龙生产进行了较为系统的研究。根据李庆丰团队相关研究的结果,在生产半芳香类型的耐高温尼龙材料时,与传统的复合无碱E玻璃纤维相比,改用玄武岩纤维作为复合材料,能够更进一步提高尼龙材料的耐高温表现,并且能够用于提升尼龙纤维材料的整体强度,并且能够较为有效地降低尼龙材料的吸水性。

玄武岩纤维

玄武岩纤维

而王飞与其团队的共同研究则表明,在尼龙材料生产时加入提升韧性的改性材料生产获得的改性尼龙12与传统的材料相比在高温使用环境中抗氧化的性能更佳,同时具备更高的材料韧性。

郑培生的研究团队重点研究的方向则为耐高温尼龙树脂的多功能改进,通过在尼龙树脂材料当中加入玻璃纤维以及碳纤维形成复合类型的材料,改善了耐高温尼龙树脂的耐热性能,能够避免耐高温尼龙树脂在高温环境当中发生脆化等现象,这一类型的材料可替代金属,作为汽车零件和外壳材料使用,并且该材料同时具备较好的电磁屏蔽性能。

此外,Yousefian-Arani的研究团队则对如何使用磺化石墨烯作为尼龙复合材料进行了研究,改性所得复合尼龙材料的介电性能提升了10倍以上。另外在半芳香的耐高温材料生产时,添加Bu-PPiA以及BM复合生产的尼龙材料,则具备更为突出的抗冲击优势,且燃油的抗燃阻性更好,因此能够在汽车生产过程中得到普遍的应用。

综上,国际上而言,目前能够规模化生产符合工业需求的耐高温尼龙材料的企业仅包括索尔维、杜邦以及DSM等高分子材料生产巨头。作为我国的尼龙材料生产企业,依然需要对高分子尼龙材料的生产进行更为深入的研究,选择能够满足生产成本控制以及规模化生产需求的高分子耐高温尼龙材料的技术。

参考资料:赵勋等,耐高温尼龙材料的研究进展,新材料与新技术,2022

原文始发于微信公众号(艾邦高分子):耐高温尼龙材料的聚合研究进展