聚酰胺PA作为工程塑料的第一大品类,在汽车、电子电器、家电、新能源等领域应用广泛,且从事PA改性业务的企业众多。过去两年,聚酰胺行业推出了哪些新产品、实现了哪些应用、获得了哪些突破呢?

-

无卤阻燃增强PA66

特诺尔爱佩斯公司(TeknorApex)新推出了3种无卤阻燃玻璃纤维增强PA66复合物,均为UL94V⁃0等级。与标准玻璃纤维增强阻燃PA66相比,它们具有高的注塑流动性、优异的表面光洁度和更好的性能保持性。

Creamid牌号的A3H7G3、C3H2G4和C3H2G6的玻璃纤维含量分别为15%、20%和30%。其无卤阻燃配方符合欧洲RoHS和WEEE指令以及内部OEM要求。

特诺尔爱佩斯公司推荐将这些复合物用于电器和电动工具的外壳、手持电子设备、电动汽车充电基础设施组件以及某些引擎盖下的汽车组件。

特诺尔爱佩斯公司利用半芳香族尼龙来增强这些复合物在暴露于湿气时拉伸性能和刚度的保持能力。A3H7G3产品目前用于汽车发动机盖,满足OEM对170℃热老化后的性能保持率要求。

2. 增强PA66以塑代铝用于发动机和电机支架

旭化成用用PA66树脂代替铸铝制支架。旭化成采用聚酰胺(PA66)的LEONA™(雷欧娜™) GF增强级“14G50”开发设计了用于发动机的支架和用于电机的支架。它具有优异的耐热性、高强度、高刚性和抗疲劳性。根据刚性和强度要求进行了设计,通过成型仿真技术,准确掌握了玻纤排向和熔接线的位置,并实施了反映该信息的应力分析,对其力学性能进行了评估。

3. PA12为电池母线提供最高的防火保护

赢创公司(Evonik)推出新型的Vesta⁃mid系列PA12化合物Vestamid LX9050OR,用于绝缘电导体。通过使用符合IEC60754标准的无卤阻燃剂,VestamidLX9050OR符合UL94阻燃等级V⁃0。

在电动汽车的高压电池中由铜或铝制成的母线将需要更安全的保护,以防止高达1kV及以上的电气故障以及相关的火灾风险。根据汽车行业的要求,赢创专门开发了带有无卤阻燃添加剂的新型PA12化合物,以实现最高的可燃性等级V⁃0。0.5~0.7mm的涂层厚度可满足30~150mm2母线型材的电动汽车绝缘要求。

由铜或铝制成的母线通过共挤涂覆,VestamidLX9050OR具有良好加工性能,可提供更高的挤出速度,而且它对金属芯的附着力极佳,不需要额外添加附着力促进剂。由于该化合物的高弹性,涂层母线在挤出后可以很好地成型,甚至可以以小半径弯曲,而不会失去Vestamid绝缘的保护作用。

该化合物也适用于注射成型加工。由于使用了无卤阻燃剂,它也可用于制造汽车电气或电气工业的其他组件。新开发的阻燃等级为V⁃0的化合物完善了赢创现有的其他RAL信号橙色PA12产品系列(具有V⁃2和HB分类)。

4. 用于电动跑车部件的导热PA6

导热塑料在电动汽车充电系统的热管理方面显示出巨大的应用潜力。一个例子是德国南部一家跑车制造商的全电动汽车中的充电控制器。该控制器包含一个由朗盛公司的导热和电绝缘PA6材料Durethan BTC965FM30制成的冷却元件,该冷却元件可为电池充电时消散控制器插头触点中产生的热量。

除了防止充电控制器过热外,这种结构材料还满足阻燃、耐漏电起痕和产品设计的严格要求。充电控制器将从充电站进入的三相或交流电转换为直流电并控制充电过程。在此过程中,它们会限制充电电压和电流,以防止电池过度充电。高达48A的电流流过插头触点,在充电过程中会产生大量热量。

DurethanBTC965FM30填充了特殊的导热矿物颗粒,可以有效地将热量从源头传导出去。这些导热颗粒使化合物在熔体流动方向(平面内)及垂直于熔体流动方向分别具有2.5、1.3W/(m·K)的高导热性。

另外,该材料通过了UL94阻燃性测试,最佳分类为V⁃0(0.75mm)。其高耐电痕性也有助于提高安全性,其相比起痕指数(CTI)为600V证明了这一点。尽管导热填料含量高(按质量计为68%),但PA6具有良好的流动性。这种导热热塑性塑料潜在应用包括电动汽车电池组件,例如插头、散热器、热交换器和电力电子设备的安装板。

5. PA6制成的车载电池充电器盖

朗盛的高增强PA6已被证明适用于更大规模的电动汽车应用。德国汽车制造商生产的全电动小型车中使用的车载电池充电器的盖板由Durethan BKV50H3.0和50%(质量分数)的短玻璃纤维增强而成。LeopoldKostal公司是盖板和充电器组成的系统制造商,这是一家汽车、工业和太阳能电气以及电气连接器系统的全球系统供应商。

这种大规模应用说明了这样一个事实,即PA6化合物不一定必须经过水解稳定才能用于电动汽车中乙二醇水冷却剂的冷却应用。技术客户经理BernhardHelbich说:“未来这种类型的PA6产品将在电动汽车盖板和其他热管理组件的批量生产中变得非常普遍。对于冷却系统中的流体连接器或控制单元等应用尤其如此。”

内燃机冷却回路中的塑料部件长期以来使用PA66制造,因为PA66对水/乙二醇混合物等热冷却剂具有很高的耐受性。然而,纯电动动力总成的热管理要求正在向较低的温度转变。对于全电动汽车,PA6化合物对水/乙二醇混合物的长期耐热性足以满足大多数零件的需求,即使在某些情况下的应力时间明显更长。

因此,新盖板在车辆运行期间可永久承受高达400℃的温度,并且实现了高达1MPa的爆破负载。对试样的长期测试还表明,即使在水/乙二醇混合物中于110℃和0.15MPa的压力下储存1500h后,该化合物的力学性能也几乎没有降低。

因此,该材料符合德国一家主要汽车制造商对电动汽车水冷部件的技术要求。盖板长约29cm,宽约11.2cm,具有相当大的翻边尺寸。盖板和密封件一起被拧到充电器的铝制外壳上。

PA6化合物表现出的高强度和刚度确保盖子满足严格的密封性要求。该盖板还展示了DurethanBKV50H3.0的其他材料优势。它易于加工,并且可以在高注射速度下注塑成型,这有利于缩短周期时间,因此经济性好。

此外,热稳定的DurethanBKV50H3.0不含铜,不会导致冷却回路中的金属部件发生电腐蚀。该化合物的另一个优点是它可以耐受车辆操作中常用的介质,例如燃油、油脂、电池电解液和路盐。

6. PA6用于汽车前端载体

中国汽车制造商吉利未来将使用朗盛的PA6作为其车辆的前端(FE)载体。该组件的设计理念是一种超越传统的方形/矩形有限元结构的混合设计解决方案。虽然下部冷却器安装在金属板中,但复杂的上部构件使用了高填充和热稳定的Durethan BKV50H20EF,这种材料非常适合高刚高强的硬质部件。上部的全塑料设计可满足这种多部件组件的广泛要求。使用高模量热塑性材料也提供了一种具有成本效益的解决方案。

7. 辐照工程塑料代替高性能塑料用于汽车

过去,车辆内饰是车用塑料的主要应用领域。但随着汽车工业的发展,塑料的重点应用转向传动系统周边、电池和车身。然而,这些位置的温度和机械负载通常要高得多。

因此,其材料必须满足新的要求:在某些应用中,它们必须承受超过150℃的温度;在电动汽车中,它们必须提供良好的绝缘性;在车辆的整个生命周期内,它们必须耐用且耐老化;它们必须具有很高的力学强度和韧性;除此之外,对于纤维复合塑料(FCP),聚合物基体和纤维之间的黏合性必须特别好。

汽车制造商和零部件供应商经常使用高性能塑料以满足这些需求,如聚砜(PSU、PES、PPSU)、聚苯硫醚(PPS)和聚醚醚酮(PEEK)。然而,这些高性能塑料的成本昂贵;而且与工程塑料相比,它们需在高温下加工—其典型的注射温度为300~400℃,模具温度为125~210℃,因此加工过程的成本和能耗也都更高;还需要特殊的注塑机和模具。

摆脱这一困境的一种方法是对PA和聚对苯二甲酸丁二醇酯(PBT)等工程塑料进行辐照改性。与高性能塑料相比,材料成本可降低2~10倍。

例如,可辐照交联PA在注塑成型过程中的加工温度至少比高性能塑料低100℃,模具温度在60~100℃之间。通过γ或β射线高能辐照,聚合物分子中的化学键发生分裂反应,产生自由基,当相邻的自由基相互反应时,会形成共价键,从而形成三维高度稳定的网络。工程塑料的性能得以提高到更高的水平。

辐照交联是在部件成型后完成的。制造商仍像之前一样进行注塑、挤出或吹塑,而无需购买新机器或模具。综上所述,不仅材料成本,而且辐照工程塑料制件的加工成本也低于高性能塑料部件。

但并非所有塑料都适合辐照交联,而且许多在电动汽车中使用的工程塑料都需要交联剂,包括PA6、PA11、PA12、PA66、PBT和基于聚氨酯的热塑性弹性体。辐射交联在室温下进行,辐照结果也易于重现。

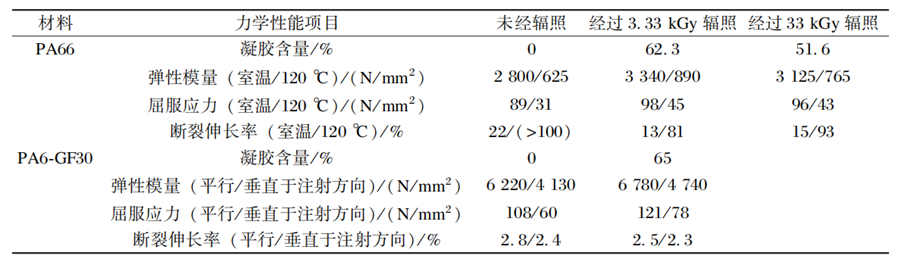

电子辐照会提高PA的热稳定性。例如,辐照PA66的玻璃化转变温度从81℃增加到97℃;非交联PA66的储能模量在约240℃时迅速下降,辐照PA66在此温度下的存储模量提高120倍,且在360℃下剩余刚度几乎不变。通过辐照还能改变PA的力学性能,玻璃纤维增强型PA也是如此,如表1所示。

表1 未辐照和辐照后PA66和PA6⁃GF30的力学性能

交联工程塑料可用于电动汽车的不同用途,如线缆、固定件、接头、齿轮、连接件、罩子等。其中一些部件,例如齿轮传动装置、固定件和连接件,也用于配备内燃机的车辆,并已被批量生产。其他针对电动汽车的应用仍处于开发阶段,这些材料尤其适用于电池外壳以及电池附近的隔板和电源线。

8. 生物基高性能脂肪族PA46

帝斯曼工程材料的Stanyl PA46产品组合中增加了一种新的100%生物基含量高性能脂肪族PA46。据报道,特定的Stanyl B⁃MB(生物基质量平衡)具有与原始同类产品相同的高性能。其出色的高温力学性能(熔融温度为290℃)、卓越的流动性和加工性、出色的耐磨性和耐摩擦性使其成为汽车、电子、电气和消费品行业中高温应用的理想选择,例如USB连接器、汽车和工业执行器齿轮、动力总成正时链条、轴承保持架和食品接触输送机。

它使用尽可能高水平的生物质废物原料,使帝斯曼能够将该产品线的碳足迹减半,进而将客户的基于Stanyl B⁃MB的产品的碳足迹减半。据帝斯曼称,2015-2020年间,全球生物基产品的产量大约翻了一番,但材料行业迫切需要加速向可持续原料的转变。

StanylB⁃MB是一种完全通过国际可持续发展与碳认证(ISCC认证)的质量平衡解决方案,已被证明具有与传统Stanyl完全相同的特性、性能和质量,但其产生的碳足迹比化石基的降低50%。根据帝斯曼的数据,这意味着每生产1T可减3.3T二氧化碳,相当于给420000部智能手机充电。

9. 92%生物基玻璃纤维增强PA6

朗盛推出首款Scopeblue系列材料92%生物基玻璃纤维增强PA6-DurethanBlue BKV 60H2.0EF,该系列材料由不低于50%含量的循环(回收或生物基)原材料组成,或者其碳足迹至少比传统产品低50%。

生产DurethanBlue BKV 60H2.0EF PA6所使用的原材料之一是来自可持续来源的环己烷,即生物基、回收生物基或通过化学回收生产的环己烷。该材料还加入了质量分数为60%的玻璃纤维(包括工业玻璃废料而不是矿物原料)进行增强。朗盛使用的替代原材料在化学上与化石来源的等价物相同,因此DurethanBlue BKV60H2.0EF具有与原生材料相同的特性,并且可以使用完全相同的生产工具和设备轻松加工,无需进行转换。

朗盛高性能材料(HPM)全球产品管理主管GuenterMargraf表示:“这种高强度、高刚性结构材料可以部署在传统上用于批量生产的纯化石基等效物的任何地方,因此在汽车制造中用于生产汽车前端、制动踏板和油箱底壳。我们目前正在努力将这种化合物中可持续原材料的含量提高到100%。”

10. 基于从报废渔网中回收的尼龙的长纤维复合材料

普立万公司(Avient)提供一种基于从报废渔网中回收的PA6的长纤维增强复合材料ComplētR。据普立万长纤维技术总经理EricWollan介绍,这是计划中的基于再生树脂的第一种长纤维复合材料。全球有标准的黑色配方,具有典型含量的长玻璃纤维、长碳纤维或它们的混合组合。产品中消费后树脂含量水平各不相同,这使得最终产品能够满足不同的性能和可持续性要求。

Complēt R的潜在市场应用包括使用更节能的新一代汽车,有利于绿色建筑评估体系LEED认证的包含回收物的办公家具,以及用于户外娱乐的轻量级冒险装备。据说这种新材料具有与使用原生PA6树脂制备的标准PA6/长纤维复合材料配方相当的刚度、强度和韧性。使用这些复合材料作为金属替代品还可以显著减轻质量,同时节省一步注塑成型的时间和成本。

11. 基于可回收成分的高性能玻璃增强PA6和PA66

索尔维公司推出了基于至少33%回收成分的PA6和PA66系列Omnix ReCycle HPPA,由70%的工业回收塑料/消费回收塑料(PIR/PCR)再生树脂组成,该树脂高度安全且具有受控工艺。

Omnix ReCycle HPPA技术遵循公司的“一个星球”路线图,不断改善其产品组合的环境足迹和循环性,与原始高性能尼龙相比,具有更低的吸水率、更好的流动性和一流的表面外观。据报道,与原生高性能聚酰胺(HPPA)相比,OmnixReCycle的回收成分显著降低了碳足迹,因此全球变暖潜能值(GWP)降低了30%。

同时,它非常适合替代性能较低的尼龙和金属。在家用电器应用中,它比标准PA6和PA66具有更高的耐用性。这有助于原始设备制造商(OEM)减少产品破损和产品损坏退货,同时满足消费者在产品选择中对长使用寿命和低环境影响的要求。新型回收型HPPA凭借其自身出色的表面外观而无需喷漆,这增加了其整体可持续效益。

OmnixRe⁃Cycle可以在标准注塑设备上加工,包括使用水加热模具。索尔维包装部门和可持续发展全球营销经理ClaireGuerrero表示:“作为索尔维首款采用50%玻璃纤维增强的回收HPPA,Omni ReCycle是家用电器聚酰胺市场的真正突破。它结合了原生半芳香族HPPA所具有的出色的力学性能,具有更好的流动性,更低的吸水量和一流的表面外观。

此外,其独特的性能和可持续性为品牌所有者和制造商提供了有吸引力的材料解决方案,他们寻求在不影响尺寸稳定性、高刚度、抗冲击性和加工性能的情况下增加产品中的回收成分。”

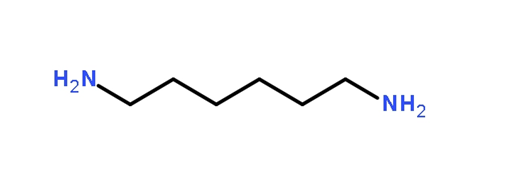

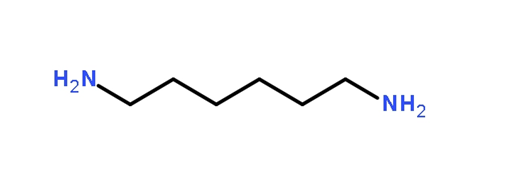

12. Genomatica和旭化成合作开发可再生资源PA66

生物技术公司日诺麦提卡公司(Genomati⁃ca)与旭化成公司(AsahiKasei)合作,将可再生来源的PA66商业化。作为多种尼龙的关键成分,传统的己二胺(HMD,也称为HMDA)从化石燃料(如原油或天然气)开始制造,而使用Genomatica技术制造的可再生资源HMD来自可再生原料如植物糖,并且可以提高由它制成的许多材料的可持续性。

由于Genomatica成功生产大量植物基HMD,旭化成公司打算应用GenoHMD工艺技术来制造更可持续的材料,用于高温汽车零件、电子产品或生产安全气囊的纱线等产品。旭化成公司将优先获得早期的可再生资源HMD,并利用旭化成公司开发成功的尼龙应用的丰富经验,进行尼龙应用测试。

旭化成预计将授权Genomatica的GenoHMD工艺技术,将生物基PA66商业化。Genomatica开发完整的集成工艺和制造工厂设计,使用生物技术、发酵和可再生原料来制备广泛使用的成分和材料,并降低碳足迹。旭化成预计,Genomatica的创新将帮助该公司达到在2050年实现碳中和的目标。

13. 医用级PA6、PA6/66和PET

帝斯曼(DSM)工程材料公司的医疗产品组合中增加了四种新的医疗级工程材料,旨在支持全球医疗设备制造商提高患者的护理质量。这些材料符合或超过一些重要的全球标准,如美国食品和药物管理局(FDA)食品接触合规性,ISO⁃10993和美国药典(USP)VI类标准。

Akulon Care PA6是用于注塑成型的未填充PA6,而K1G6是用于注塑成型的30%玻璃纤维增强PA6。这两种产品具有极佳的注塑和挤出成型加工效果。这些牌号采用清洁聚合技术,可确保低挥发性有机化合物(VOC)水平。它们的应用包括导管、静脉输液袋、胰岛素笔和自动注射器、手术机器人和高级伤口护理。

Novamid CareN30PA6/66是一种用于薄膜挤出的未填充PA6/66共聚物。它具有出色的氧气/二氧化碳阻隔性,针对IV流体袋和医疗包装等薄膜的应用进行了优化。

ArniteCareA1U是一种用于注塑成型的未填充PET。据说它是最高纯度的医用级PET,具有低吸水性、优异的耐磨性和颜色稳定性以及低可萃取物/可浸出物和高尺寸稳定性。应用包括导管、胰岛素笔和自动注射器以及手术机器人。

14. 水泵用玻璃增强PA66

威乐公司(Wilo)选择30%玻璃纤维增强PA66注塑化合物,该化合物具有热稳定性和耐乙二醇性,据说在与水永久接触时具有稳定性,可用于建筑服务、水管理和工业应用的优质泵和泵系统。

该材料是比利时道默化学公司(Domo Chemicals)生产的先进尼龙化合物Technyl的一部分。两家公司表示,他们在促进城市化大趋势方面有着共同的目标:都致力于使复杂技术变得用户友好、易于使用、节能和高性能。

据说威乐的产品结合了顶级性能、德国工程和世界一流的材料,它们旨在为加热和冷却系统提供最大效率。在加热细分市场中,道默化学提供了几种专为循环泵应用开发的选项。道默客户经理Manuel Rossi表示,威乐的首选材料是Technyl A218 V30 Black 34NG,用于生产供暖系统用的威乐帕拉MSL/6-43/SC循环泵。

第二个牌号是获准用于饮用水接触应用的Technyl A218WV30BLACKFA。这两个牌号在抗乙二醇老化方面表现相当,Technyl A218V30Black34NG略胜一筹。

15. PCR和PIR回收的可持续尼龙

全球化学品、塑料和合成纤维制造商兰蒂奇集团(RadiciGroup)推出了新的可持续尼龙系列Renycle。该系列包括从消费后回收(PCR)尼龙中获得的PA6树脂和从工业后回收(PIR)尼龙中获得的PA66材料。该公司的可持续Renycle尼龙系列现已在Matmatch在线平台上展示,可帮助设计师和工程师寻找最适合其设计需求的材料。

参考资料:2021-2022年世界塑料工业进展(Ⅱ):工程塑料和特种工程塑料,许江菱,互联网资料等

原文始发于微信公众号(艾邦高分子):2021-2022聚酰胺(PA)行业发展大事记