超临界发泡鞋中底在经历了珠粒发泡、板材、小发大等制程迭代后,现在业界公认最为前沿的工艺是超临界发泡射出成型,它能把注塑结合发泡,一步成型到位,具有更快的生产效率,但在材料配方、模具设计、精密温控等方面仍存在挑战。

一、超临界发泡射出工艺解析

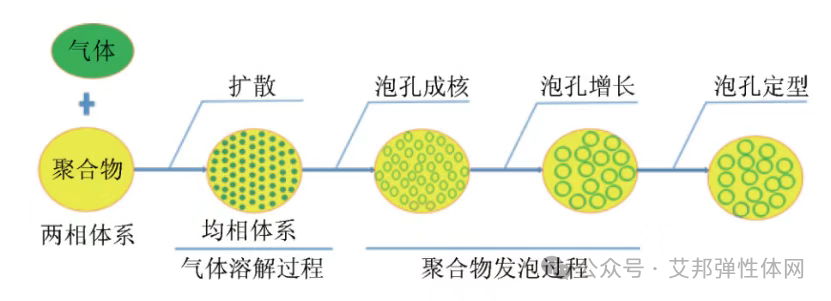

超临界发泡是一种物理发泡技术,利用二氧化碳或氮气等超临界流体作为发泡剂,通过高温高压条件使气体进入聚合物基体,随后通过快速泄压引发气体膨胀,形成均匀微孔结构。

这种工艺绿色环保,无味无毒,对消费者和生产者都有长久的保护,没有使用交联剂,可以熔融回收,是当前鞋材领域最热门的工艺之一。除此之外,超临界发泡在汽车、玩具、防护等领域也展现了极大的市场增长潜力。

而在鞋中底技术方面,目前超临界发泡有4种制程,对应发展时间和成熟度,分别是珠粒发泡、板材发泡、小发大、直接射出成型。

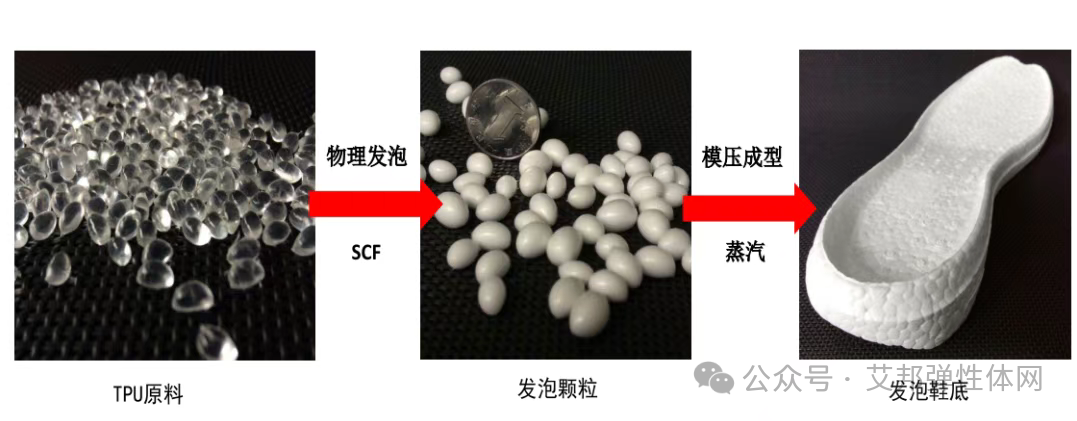

珠粒发泡

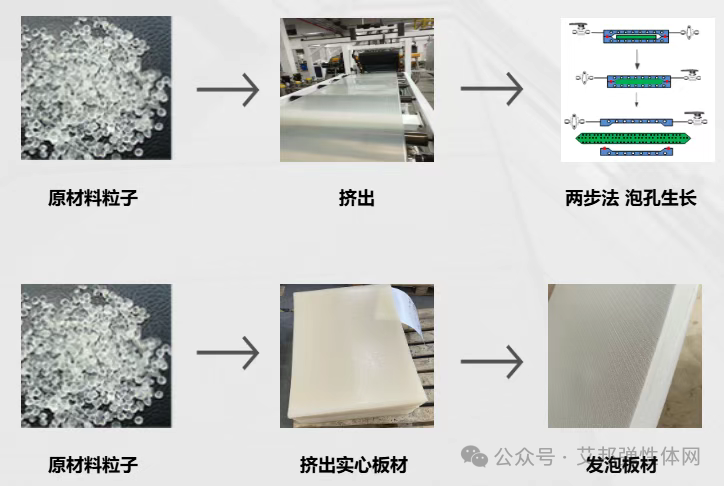

板材发泡

小发大

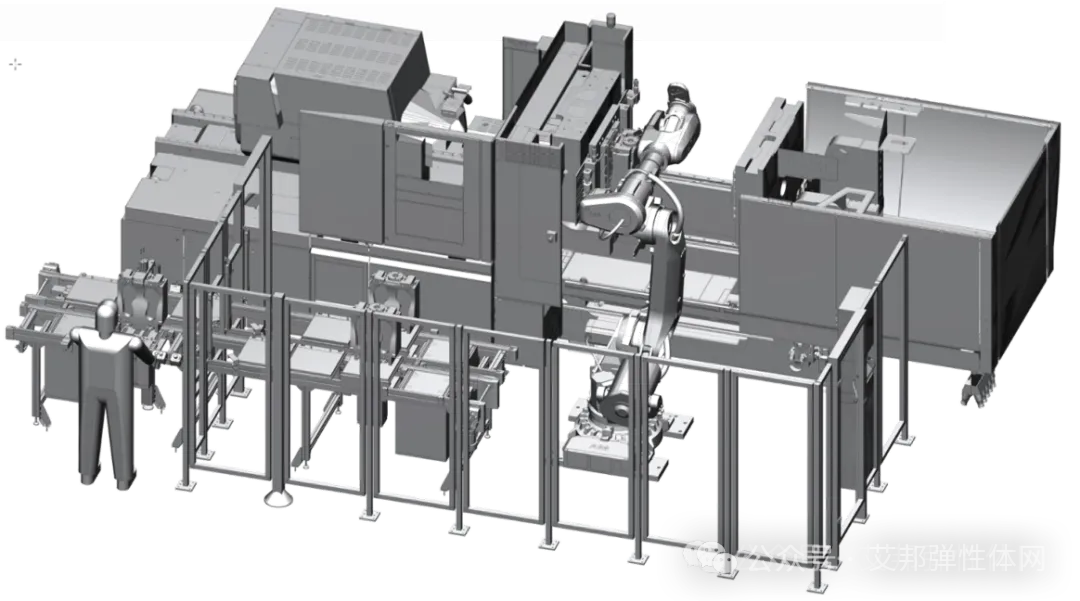

射出成型示意图

其中,超临界射出发泡,又叫注塑发泡,是将超临界流体直接注入注塑机,实现发泡与成型一体化。

流程:在注塑机熔融TPU过程中,将超临界状态的CO₂或N₂注入熔体,形成均匀的单相混合溶体,将溶体注入模具后,通过快速泄压发泡,从而得到有特定形状的发泡制件。

超临界注塑发泡适合复杂形状制品,兼具轻量化和力学性能,但其设备要求较高,需耐高压注塑机和精密温控系统,连续挤出-注塑一体化设备成本也较高。

二、超临界发泡射出成型设备厂商

据了解,目前鞋材用超临界发泡射出成型机主要是德国和中国台湾企业在做,并且尚未在中国大陆应用,部分国际品牌已在越南、韩国布置了产线。但整体而言,工艺的调试仍然不够成熟,还需要继续优化如材料配方、模具设计、精密温控等方面。下面对鞋材用超临界发泡射出成型机厂商进行整理。

1.德士马DESMA

德国德士马提供最优质的、高效的和经济的鞋机生产系统,可靠并快速地供给世界各地的鞋类制造商。

DESMA 超临界发泡射出成型技术®采用一体化成型工艺,不同于小发大等传统超临界发泡技术,该技术通过单次投料发泡射出即可完成制品生产,无需二次加工。

相较于传统高压釜含浸工艺,超临界发泡射出成型技术的好处在于能耗只有高压釜含浸工艺的1/10,且生产效率显著提升,设备一小时产能可达60至70双成品。

-

可靠的技术创造出高性能产品

-

用可扩展的灵活解决方案,最多可运行36个模具

-

可调密度范围为0.15-0.40克/立方厘米

2.钜钢机械KINGSTEEL

钜钢专注于发泡弹性体及工业弹性体塑料射出成型设备的研发与制造,密切地与客户合作,MICS核心技术,机电整合服务「多射出系统、多模具生产工作站」至单一设备。

钜钢与欧洲共同研发合作伙伴(European co-innovation Partner, ECIP)共同开发的NexCel超临界流体发泡弹性体射出成型机,是全世界第一部「量产型」的超临界流体发泡弹性体射出成型机。

该设备以钜钢积累数十年的MICS™核心整合技术(Multiple Injectors and Mold-Clamp System, MICS™)为开发主轴,将超临界流体发泡弹性体射出成型以多射枪、多工作站、多模具的方式整合为单一设备,并命名为「NexCell®」。

3.天岗精机TIENKANG

作为研发技术制造商,天岗精机将主力产品聚焦于自动化、节能、环保的机种的开发,进一步提高客户利益,实现高效产能。

全球对鞋底的市场需求和生产过程中的碳排放对全球环境产生了重大影响。GENTREX系统是天岗和FCS团队共同开发的专有技术和技术优势,采用美国Trexel公司的MuCell超临界微发泡设备,可以成功地将液氮(N2)超临界流体混合到熔融的热塑性弹性体中。

4.福建省东浦科技实业有限公司

福建省东浦科技实业有限公司主营各类鞋业成型机,如:全自动EVA单、双色射出发泡成型机器,带真空罩射出成型发泡机器,真空罩硫化发泡机器,EVA鞋胚发泡成型机器,PVC单、双、三色射出吹气成型机,PVC单、双、三、四、五色帮带射出成型机器,PVC单、双色连帮注塑成型机器,TR/TPU/PVC/TPR单双色注射成型机器,EVA小发泡,二次发泡成型机器,橡胶液压成型机器,各种型号注塑成型机器等。

以上就是关于鞋中底超临界发泡射出成型工艺与设备厂商名单的整理,如有错误或遗漏,欢迎进群交流。